11.12.2025 / Lecture de 4 minutes

Machine à retourner les feuilles de 15 tonnes pour les lignes d'emboutissage automobile | Manutention lourde

Projet Vue d'ensemble

Client : Usine de fabrication automobile

L'industrie : Fabrication automobile

Application : Ligne de production d'emboutissage

Défi central : Automatiser le processus de retournement de grandes piles de feuilles (jusqu'à 15 tonnes) entre les opérations d'estampage, en éliminant les manipulations manuelles tout en garantissant la qualité de la surface et la sécurité des opérations.

Paramètres de base

| Catégorie de paramètres | Spécifications techniques | Notes/Détails |

|---|---|---|

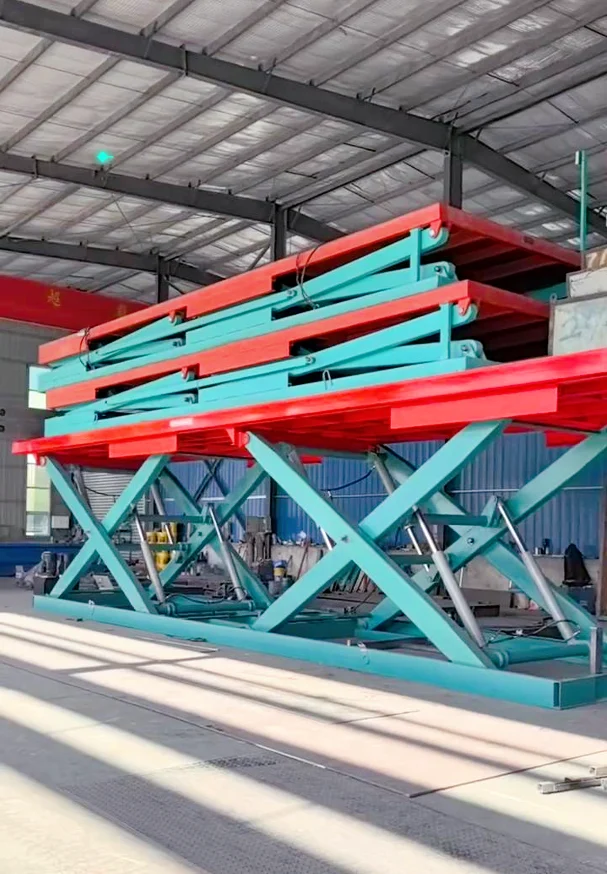

| Capacité de charge | 15 tonnes | Y compris les supports |

| Gamme de tailles de matériaux | Longueur : 800-6000 mm Largeur : 400-3000 mm Épaisseur : 50-800 mm | Épaisseur du rack non comprise Hauteur de la pile de feuilles ≤600mm |

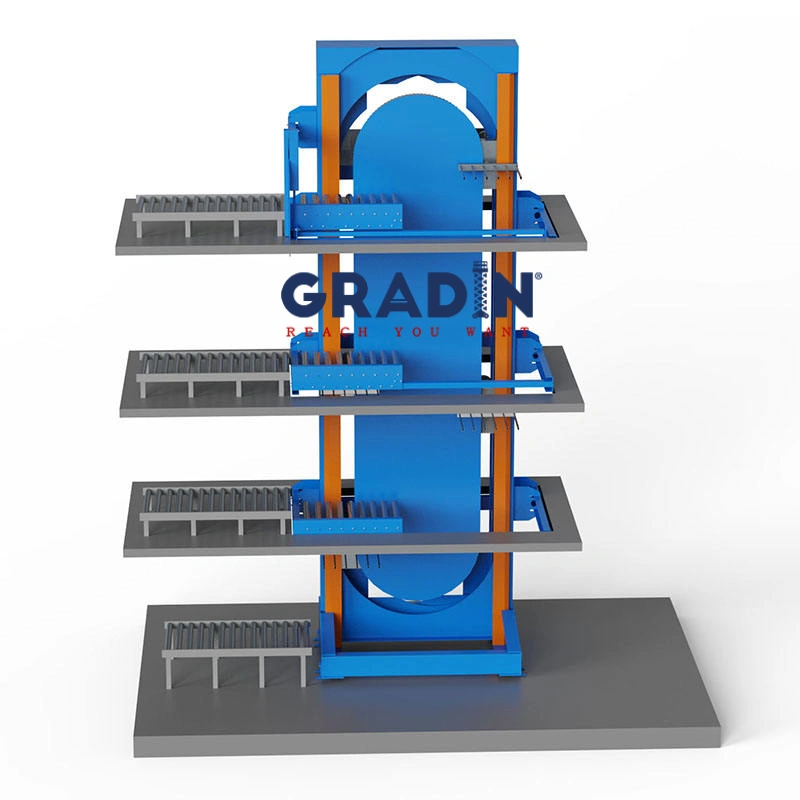

| Type de structure | "Structure en "O | Ouverture ≥1200mm |

| Cycle de travail | Vitesse de basculement : 100s/180°. Durée du cycle complet : ≤200s | Régulation de vitesse à fréquence variable |

| Système de serrage | 4 cylindres hydrauliques Vitesse de serrage : 50 mm/s Vitesse de déclenchement : 60 mm/s | Pression réglable |

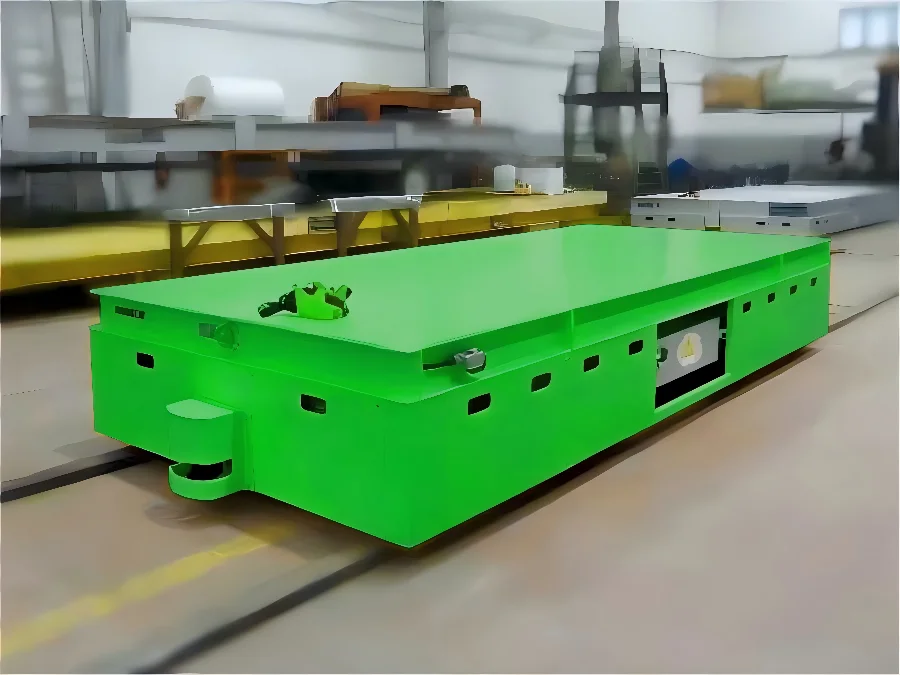

| Système d'entraînement | Moteur + Réducteur | Régulation de vitesse à fréquence variable |

| Système de convoyage | Vitesse du convoyeur à rouleaux : 0-8 m/min | Fréquence variable réglable |

| Exigences en matière d'alimentation | AC380V, 50Hz | Puissance industrielle standard |

| Exigences en matière d'installation | Fondations peu profondes ou inexistantes | Réduction des coûts d'installation |

| Caractéristiques de sécurité | Protection contre les limites multiples Moteur avec frein Dispositifs tampons | Assurer la sécurité des opérations |

Les défis

- Risques liés à la manutention manuelle : Les méthodes traditionnelles de grutage et de basculement présentent des risques pour la sécurité et peuvent endommager les tôles.

- Des temps de cycle incohérents : Des vitesses de retournement variables ont créé des goulets d'étranglement dans la production.

- Préoccupations relatives à la qualité de la surface : Les méthodes précédentes provoquaient des rayures et des défauts de surface

- Intensif en main-d'œuvre : Manipulation de piles de feuilles lourdes par plusieurs opérateurs

Solution

- Manipulation des matériaux sans rayures : Équipé de tampons en polyuréthane et de surfaces de crémaillère finement usinées pour éviter complètement les rayures et les dommages de surface sur les tôles coûteuses pendant le processus de retournement.

- Système de serrage adaptatif : Le système de serrage hydraulique ajuste automatiquement la pression en fonction de la hauteur et du poids de la pile, avec une protection contre la surcharge pour éviter la déformation ou l'écrasement du matériau.

- Contrôle précis de la vitesse : L'entraînement à fréquence variable permet une accélération et une décélération en douceur, avec des profils de vitesse rapides et lents personnalisables pour assurer la stabilité du retournement et minimiser le déplacement du matériau.

- Protection multicouche : Combine des interrupteurs de fin de course programmables, des butées mécaniques et des freins de moteur avec capacité d'auto-blocage pour empêcher la sur-rotation et assurer un arrêt sûr dans n'importe quelle position.

- Technologie d'absorption des chocs : Des dispositifs tampons intégrés aux points de départ et d'arrivée absorbent l'énergie cinétique pendant le basculement, ce qui permet un fonctionnement en douceur avec un impact minimal et des niveaux de bruit inférieurs aux normes de l'industrie.

- Flexible Compatibilité des matériaux : Les conceptions de fixation personnalisables s'adaptent à différents types de matériaux, notamment les plaques en acier, en aluminium et en cuivre, avec des mécanismes de réglage de la largeur pour différentes dimensions d'empilage.

- Conception nécessitant peu d'entretien : Structure cylindrique en tôle d'acier soudée avec traitement de surface par grenaillage pour une durabilité et une résistance à la corrosion accrues dans les environnements industriels.

- Fonctionnement économe en énergie : Optimisation de la consommation d'énergie grâce à une commande intelligente du moteur et à la mise en veille automatique du système pendant les périodes de non-utilisation, ce qui contribue à la réalisation des objectifs de fabrication durable.

- Exigences en matière de fondations peu profondes : Conçu pour être installé avec un minimum de travaux de fondation, voire sans, ce qui réduit considérablement le temps d'installation et les coûts de génie civil.

- Interface prête pour l'automatisation : Équipé d'interrupteurs de détection aux positions de début et de fin de course pour une intégration transparente avec les lignes de production automatisées et la connectivité MES.