10.23.2025 / 6 Minuten gelesen

Innovatives Design der Kern-Kipp-Station

Übersicht

In der Welt der Transformatorenherstellung ist die Montage des Kerns ein kritischer Prozess, der sich direkt auf Leistung, Effizienz und Sicherheit auswirkt. Herkömmliche Methoden zur Erstellung von gestapelten 3D-Kernen beruhen häufig auf manuellem Kippen und Positionieren - ein arbeitsintensiver, ungenauer Prozess, der erhebliche Sicherheitsrisiken birgt.

Um diese Herausforderungen zu bewältigen, haben wir ein bahnbrechendes Transformatorenkern-Wendestation. Diese technisch ausgereifte Lösung automatisiert den Stapel- und Wendevorgang, gewährleistet Präzision, erhöht die Arbeitssicherheit und steigert die Gesamtproduktivität. Lassen Sie uns einen Blick auf das technische Design dieser innovativen Anlage werfen.

Die Kernherausforderung bei der Montage von gestapelten 3D-Kernen

Ein 3D-Stapelkerntransformator bietet eine überragende Leistung, einschließlich eines geringeren Materialverbrauchs, geringerer Verluste und eines höheren Wirkungsgrads.

Das Zusammenfügen der drei einzelnen Kernsegmente zu einer endgültigen, einheitlichen Struktur ist jedoch komplex.

Die manuelle Handhabung ist nicht nur langsam, sondern birgt auch die Gefahr, die empfindlichen laminierten Kerne zu beschädigen und das Personal zu gefährden.

Unsere automatisierte Lösung

Unser Kern-Wendestation wurde von Grund auf für die Automatisierung des gesamten Prozesses entwickelt. Der Schwerpunkt der Konstruktion liegt auf Stabilität, Präzision und nahtloser Integration in die Produktionslinie.

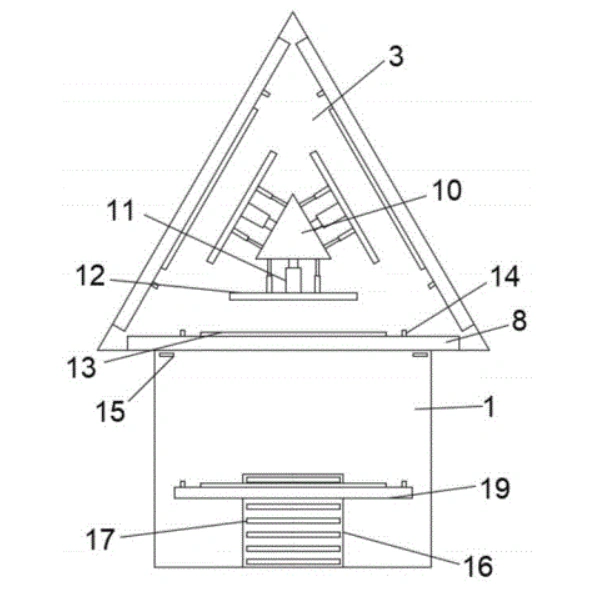

1. Der zentrale rotierende Rahmen:

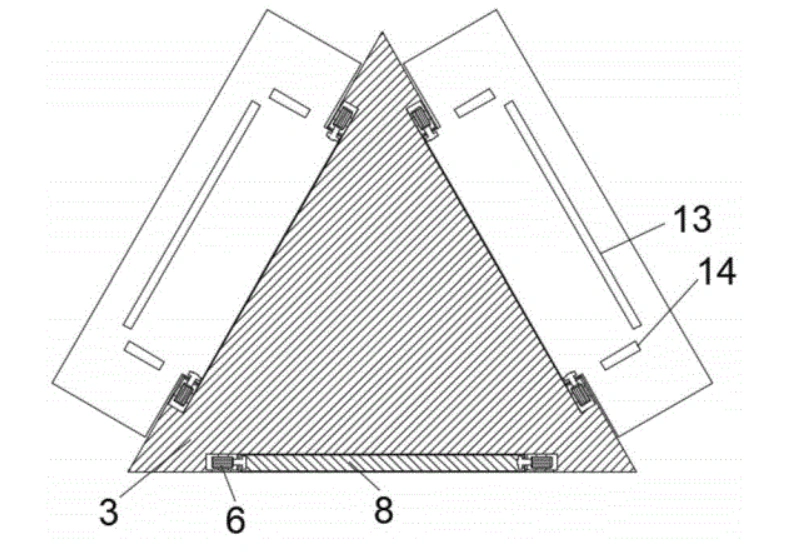

Das Herzstück des Systems ist eine robuste Basis Unterstützung einer erster Motor. Dieser Motor treibt eine einzigartige dreieckige Plattedie als zentraler Knotenpunkt dient. Jede der drei Seiten dieser Platte ist mit einem Einbauplatz zu halten Trägerplatte.

2. Automatisches Kippen der Trägerplatte:

Jede Trägerplatte ist ein Arbeitsbereich, in dem die Bediener Siliziumstahlbleche stapeln, um eine Seite des endgültigen Kerns zu bilden. Die Innovation liegt im Umkehrmechanismus:

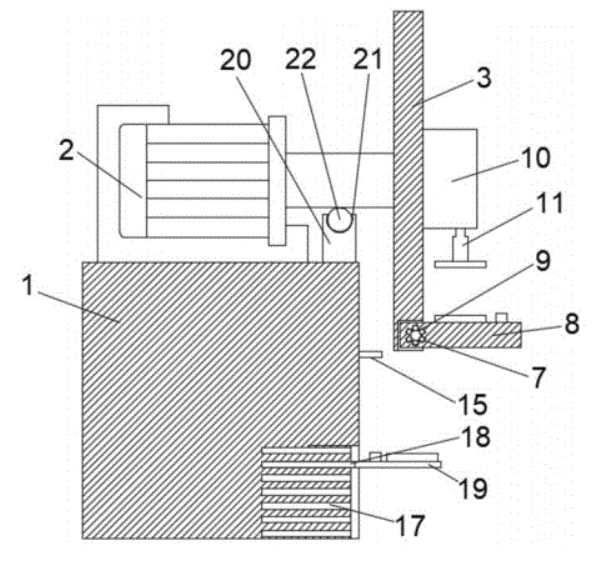

- Zweite Motoren und Verriegelungsblöcke: Im Inneren der dreieckigen Platte befindet sich ein zweiter Motor ist untergebracht in einem Installationskammer neben jeder Trägerplatte. Dieser Motor betätigt eine Verriegelungssperre.

- Sicheres Engagement: Die Seite jeder Trägerplatte ist mit einem Kartensteckplatz. Sobald ein Kernsegment gestapelt ist, fährt der Verriegelungsblock aus und greift in diesen Schlitz ein, um die Platte sicher in ihrer horizontalen Position zu verriegeln.

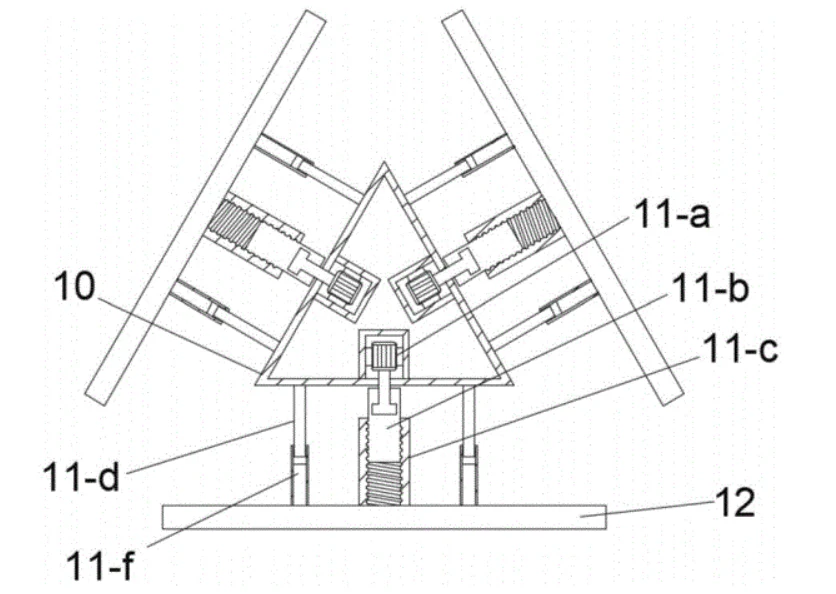

3. Präzise Kernpositionierung und -klemmung:

Um sicherzustellen, dass die gestapelten Bleche während der Drehung perfekt ausgerichtet und fixiert sind, ist ein ausgeklügeltes Klemmsystem an der Vorderseite der dreieckigen Platte angebracht.

- Eine zentrale dreieckiger Block dient als Antriebsgehäuse.

- Auf jeder der drei Seiten befindet sich ein Pressplatte wird über eine Anschlussgerät. Diese Vorrichtung, bei der es sich um einen motorbetriebenen Schneckenmechanismus oder einen Hydraulikzylinder handeln kann, treibt die Pressplatte vorwärts, um einen gleichmäßigen Druck auf den gestapelten Kern auszuüben, der ihn fest an seinem Platz hält.

Wichtige operative Schritte

- Stapelungsphase: Die Bediener stapeln Siliziumstahlbleche auf die drei horizontalen Trägerplatten. Die Platten werden verriegelt, und das Klemmsystem sichert die Stapel.

- Montagephase: Nachdem alle drei Segmente gestapelt sind, dreht der erste Motor die dreieckige Platte in die gewünschte Ausrichtung. Die zweiten Motoren lösen dann die Verriegelungsblöcke, so dass die Stützplatten an den Seiten vertikal gekippt werden können - entweder manuell oder über einen integrierten Aktuator -, wodurch die drei Kernsegmente zusammengebracht werden, um den kompletten 3D-Kern zu bilden.

- Fertigstellung: Der montierte Kern wird dann aus den Klemmen gelöst und für den nächsten Produktionsschritt entnommen.

Designvorteile und technische Überlegenheit

- Erhöhte Sicherheit: Das manuelle Heben und Wenden schwerer, unhandlicher Kernsegmente entfällt.

- Garantierte Präzision: Die Verriegelungs- und Klemmmechanismen verhindern eine Verformung des Kerns und eine Fehlausrichtung während der Drehung und gewährleisten eine geometrisch perfekte Endmontage.

- Operative Effizienz: Ermöglicht das kontinuierliche Stapeln auf mehreren Seiten und eine schnelle, automatisierte Montage, die die Zykluszeiten erheblich reduziert.

- Robuste Konstruktion: Merkmale wie das Trägerblock mit Rollsicken reduzieren die Reibung an der Abtriebswelle des Hauptmotors und erhöhen die Haltbarkeit und den reibungslosen Betrieb.