9.18.2025 / 5 Minuten lesen

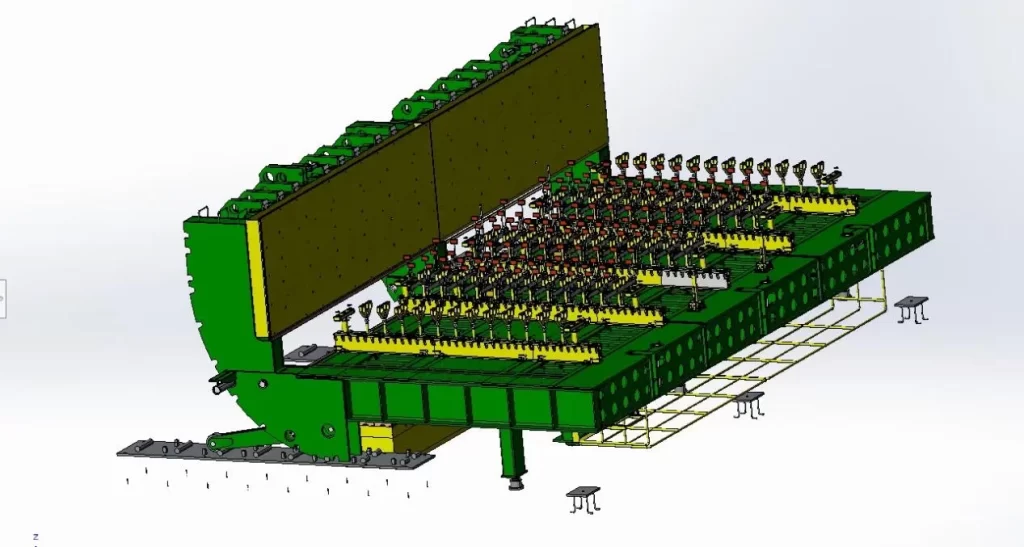

Modulares System zum Wenden von Transformatorenkernen - keine Grube erforderlich - kranbetrieben - integriertes Stapeln und Wenden

Übersicht

In dieser Fallanalyse wird ein modulares Kerndrehsystem Gebrauch: Für das Stapeln und Drehen von Eisenkernen in großen und mittleren Transformatoren.

Ausgestattet mit einem flexiblen Bausteinkonfiguration und mechanischem Drehbetrieb passt sich das System an verschiedene Kernfenstergrößen an, erfordert kein Grubenfundament oder externer Stromund erhöht die Wirtschaftlichkeit und Sicherheit im Betrieb erheblich.

Grundlegende Parameter

| Parameter | Spezifikation |

|---|---|

| Größe des Kernfensters | Anpassbar (modulare Kompatibilität) |

| Tragfähigkeit | Konfigurierbar (unterstützt große/mittlere Kerne) |

| Ebenheit der Tischoberfläche | < 3 mm (während des gesamten Drehprozesses) |

| Vertikaler Ausrichtungsfehler | < 2mm (vor und nach dem Drehen) |

| Stromquelle | Werkstattkran (keine externe Energie) |

| Struktur Material | Warmgewalzter Profilstahl / kohlenstoffarmer Stahl |

| Sicherheitsmerkmal | Automatischer Kippschutz für die Beine |

Wie es funktioniert

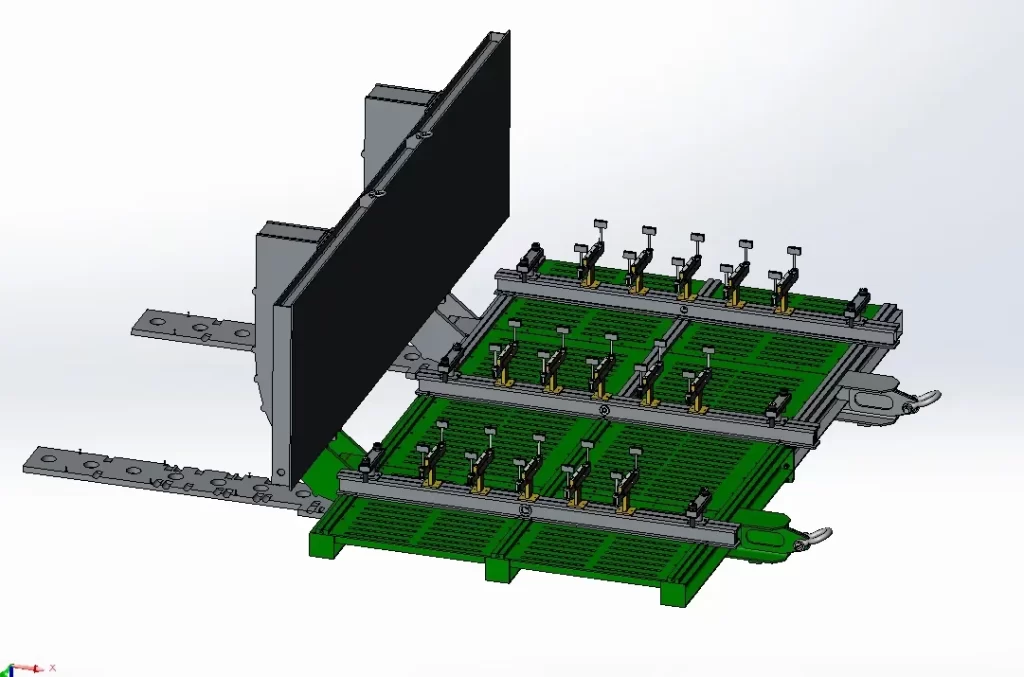

Das System verwendet ein modulare Rahmenstruktur die sich flexibel an verschiedene Kernfenstergrößen anpassen lassen.

Der Drehvorgang wird durch den Werkstattkran angetrieben, der das mechanische Gestänge antreibt, um einen reibungslosen Ablauf zu erreichen. 90° Drehung des Kerns.

Beine klappen entfalten sich automatisch nach der Drehung, um ein Umkippen zu verhindern.

Die Tischoberfläche wird bearbeitet und gealtert, um eine hohe Ebenheit zu gewährleisten, wobei die Gesamtverformung auf unter 3mm.

Die Herausforderungen

- Größenanpassung: Herkömmliche fest installierte Geräte konnten sich nicht an unterschiedliche Kernfenstergrößen anpassen.

- Hohe Kosten für Bauarbeiten: Spezielle Gruben und Fundamente beanspruchen Platz und erhöhen die Investitionen.

- Energie-Abhängigkeit: Hydraulische/elektrische Wendesysteme benötigten externe Energie, was die Betriebskosten erhöhte.

- Sicherheitsrisiken: Die Kerne neigten dazu, sich beim Drehen zu verformen oder zu kippen, was die Produktqualität und die Sicherheit des Personals gefährdete.

Lösungen

- Ultimative Präzisionskontrolle: Ein Mehrachsen-Synchronservosystem gewährleistet eine Positioniergenauigkeit von ±0,5 mm.

- Umfassende Sicherheit: Zweifach redundante Sicherheitssysteme, Absturzsicherungen und integrierte Sicherheitsverbindungspunkte sorgen für mehrschichtige Sicherheit.

- Hohe Anpassungsfähigkeit: Das Design unterstützt verschiedene Konfigurationen, einschließlich U-Scherenplattformen, um verschiedene Flugzeugmodelle aufzunehmen.

- Materialien für die Luft- und Raumfahrt: Für die Konstruktion werden Aluminium und Edelstahl aus der Luft- und Raumfahrtindustrie verwendet, um eine optimale Kombination aus Leichtigkeit und Haltbarkeit zu erreichen.

- Intelligentes Kontrollsystem: Eine benutzerfreundliche Schnittstelle rationalisiert die Abläufe und verbessert die Effizienz des Arbeitsablaufs.

- Widerstandsfähigkeit der Umwelt: Ein breiter Betriebstemperaturbereich gewährleistet die Leistung in verschiedenen Luft- und Raumfahrtumgebungen.