11.27.2025 / 6 Minuten gelesen

Automatisiertes Multi-Floor Material Handling für Haushaltswaren: AGV & Hubladebühnensystem

Projekt Übersicht

Diese Fallstudie beschreibt eine schlüsselfertige automatisierte Materialtransportlösung, die für einen führenden Haushaltswarenhersteller implementiert wurde.

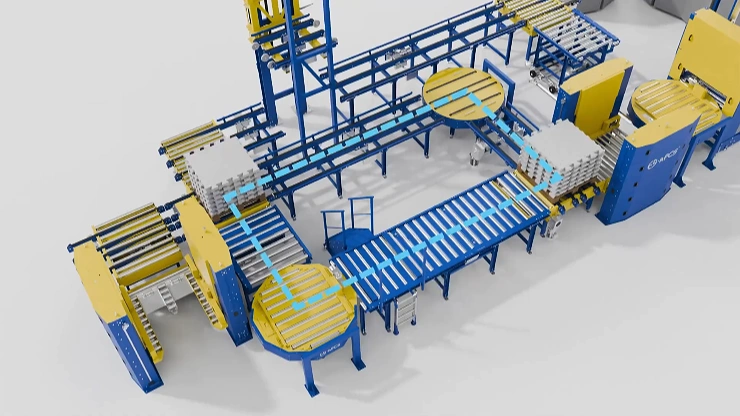

Das integrierte System verbindet nahtlos die Produktion und das Lager über mehrere Stockwerke hinweg mit Unterfahrschutz Anheben AGVs, a Hubarbeitsbühne, Rollenförderer Zeilenund standardisiert Paletten, die alle von einer zentralen Softwareplattform verwaltet werden.

Der Hersteller sah sich mit den Herausforderungen arbeitsintensiver Transporte, räumlicher Beschränkungen und dem Bedarf an größerer Prozessflexibilität konfrontiert und entschied sich für diese Lösung, um einen automatisierten Betrieb rund um die Uhr zu erreichen, die Sicherheit zu erhöhen und eine deutliche Verbesserung zu erzielen. Intralogistik Effizienz.

Grundlegende Parameter

Herausforderung

- Arbeitsintensive Prozesse: Die starke Abhängigkeit von manueller Arbeit und Gabelstaplern für den vertikalen Transport war ineffizient, kostspielig und stellte ein Sicherheitsrisiko dar.

- Räumliche Beschränkungen: Das bestehende Layout machte es schwierig, ohne größere und kostspielige bauliche Veränderungen feste Fördersysteme für den flurübergreifenden Transport einzusetzen.

- Die Nachfrage nach Flexibilität: Produktionspläne und Produktmischungen änderten sich häufig, so dass ein Materialflusssystem benötigt wurde, das sich schnell und ohne größere Ausfallzeiten oder Neukonfigurationen anpassen konnte.

Arbeitsablauf

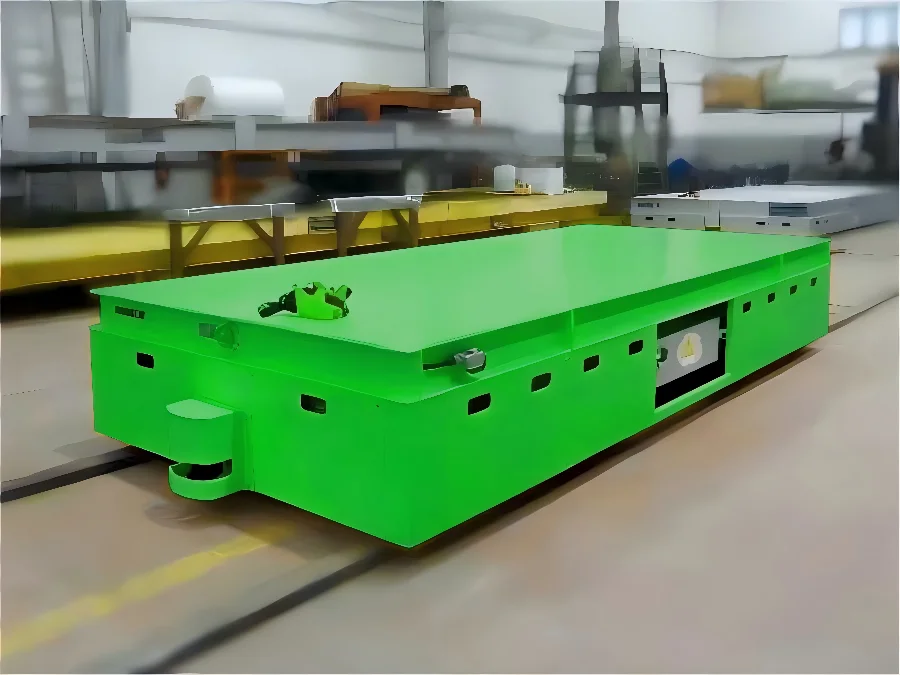

- AGV Transport & Abholung: Das Steuerungssystem schickt ein Unterfahr-Lift-AGV zu einem Abholort (z. B. am Ende der Produktionslinie). Das FTS navigiert zu dem Ort, schiebt seine Gabeln unter die wartende Palette, hebt sie an und transportiert sie zur Eingangsstation des Hubwagens. .

- Präzises Andocken und Transfer: Das AGV richtet sich mit hoher Präzision (±10 mm) auf den Eingang des Aufzugs aus. Die Rollenbahn auf der Plattform des Aufzugs und in der Station synchronisieren sich und ziehen die Palette vom AGV in die Aufzugskabine. Das FTS ist dann frei, um seine nächste Aufgabe auszuführen.

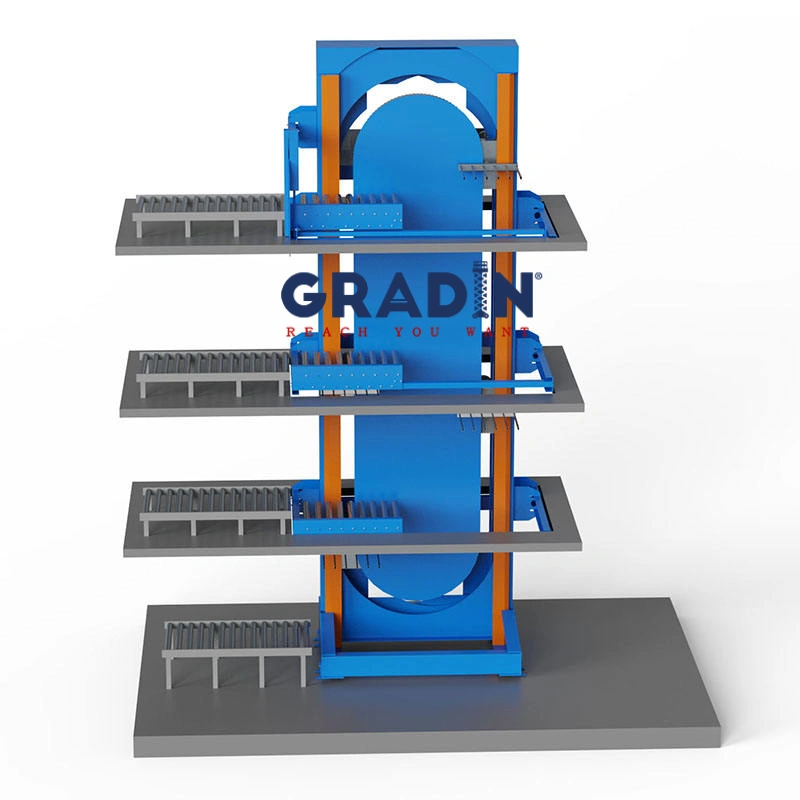

- Vertikale Beförderung: Sobald die Palette sicher drin ist, schließt sich die Aufzugstür. Der Hublift fährt dann vertikal in die vorgesehene Zieletage (z. B. die Lagerebene), alles gesteuert durch den zentralen Disponenten.

- Entladen und endgültige Lieferung: In der Zieletage öffnet sich die Aufzugstür. Ein weiteres FTS mit Unterfahrschutz (oder dasselbe, falls geplant) dockt an den Lift an. Die Rollenbahnen übergeben die Palette an das wartende FTS, das sie dann an ihren endgültigen Bestimmungsort, z. B. einen Lagerpuffer oder Versandbereitstellungsbereich, bringt.

Software-System

- Intelligentes Verkehrsmanagement: Dieses System ist für die Echtzeit-Planung und -Verteilung aller AGVs verantwortlich und verwaltet ihre Routen, um Kollisionen zu vermeiden und den Verkehrsfluss zu optimieren. .

- Lift-Steuerungsmodul: Integriert den Hubwagen als verwaltete Ressource in das System und koordiniert seine Bewegungen mit den Ankünften und Abfahrten der FTS.

- WMS/MES-Integration: Die Plattform kommuniziert nahtlos mit der Management-Software des Werks (z. B. MES). Dadurch kann das System Transportaufträge direkt empfangen und Echtzeit-Status-Updates zum Materialstandort liefern, was einen geschlossenen Datenfluss und eine durchgängige Transparenz ermöglicht .

Lösung

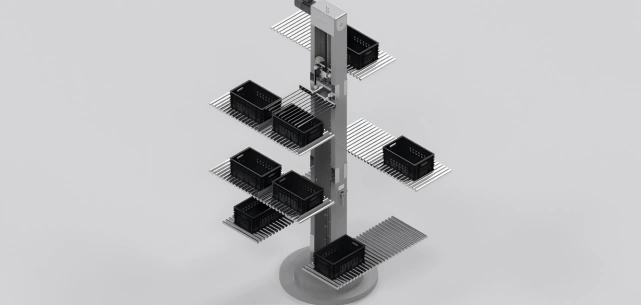

- Unterfahrbare hebende AGVs: Eine Flotte dieser Roboter bewegt sich durch die Produktions- und Lagerhallen. Sie gleiten unter standardisierte Paletten, die auf Ständern stehen, heben sie an und transportieren sie zum und vom Hubwagen. .

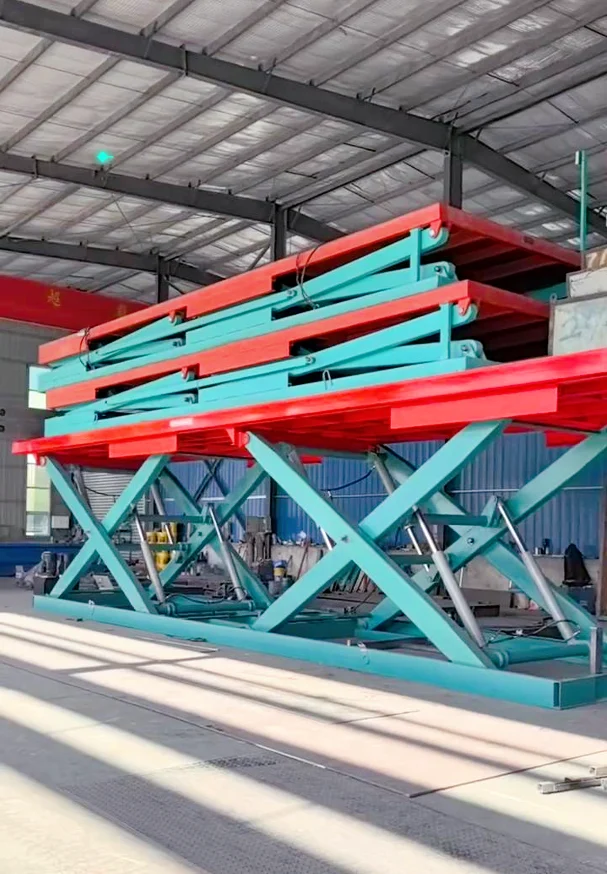

- Hubarbeitsbühne: Diese Schwerlast-Senkrechtförderer ist das Rückgrat des Systems für den Transport von Paletten zwischen den Etagen. Es verfügt über eine integrierte Rollenbahnplattform für einen reibungslosen Transfer .

- Rollenförderer-Linien: Diese werden an den Schnittstellen zu den FTS und innerhalb des Hubwagens installiert und gewährleisten eine reibungslose und ausgerichtete Übergabe der Paletten.

- Standardisierte Paletten und Schnittstellen: Das gesamte System ist auf standardisierte Palettengrößen und -höhen ausgelegt, so dass die Kompatibilität mit allen FTS gewährleistet ist, Aufzügeund Förderanlagen.

- Einheitliches Kontrollsystem: Eine zentrale Intelligentes Verkehrsmanagementsystem orchestriert den gesamten Prozess. Dieses System verwaltet die AGV-Disposition, den Aufzugsbetrieb und kommuniziert mit der übergeordneten Ebene des Werks. Lagerhaus Management System (WMS) oder Manufacturing Execution System (MES), wodurch ein vollständig integrierter und datentransparenter Logistikkreislauf entsteht .