9.18.2025 / 5 Minuten lesen

Parallele 5-Tonnen-Hubladebühnen in der Inneren Mongolei Carbon Lights-Out Factory

Übersicht

Diese Fallanalyse beschreibt die Materialtransportlösung für ein "Lichterlose Fabrik" in der Autonomen Region Innere Mongolei.

Um fertige Produkte effizient zu transportieren Kohlenstoffblöcke zwischen zwei Werkstätten mit erheblichen Niveauunterschieden bei hohem Produktionstempo, zwei parallel hin- und herfahrende Aufzüge eingesetzt wurden.

Seit der Inbetriebnahme am 15. August 2025 arbeitet das System zuverlässig unter Hochfrequenz- und Schwerlastbedingungen, ohne dass die Produktion beeinträchtigt wurde.

Grundlegende Parameter

| Parameter | Wert |

|---|---|

| Modell | SJLT5.0-5.0 |

| Nennlast | 5000 kg |

| Auto Größe | 2200×2200×1200 mm |

| Plattform Größe | 2200×2200 mm |

| Erforderlicher Platz | 3200×2600 mm |

| Hubhöhe | 5000 mm |

| Hebegeschwindigkeit | 0-30 m/min (Durchschnittlich ~20 m/min über 5 m aufgrund der Beschleunigung) |

| Bahnhöfe | 2 Haltestellen, 2 Bahnhöfe |

| Positionierungsgenauigkeit | ±15 mm |

| Antriebseinheit | 22KW/380V SEW-Motor (K107DRN180L4/BE30/V-22KW) |

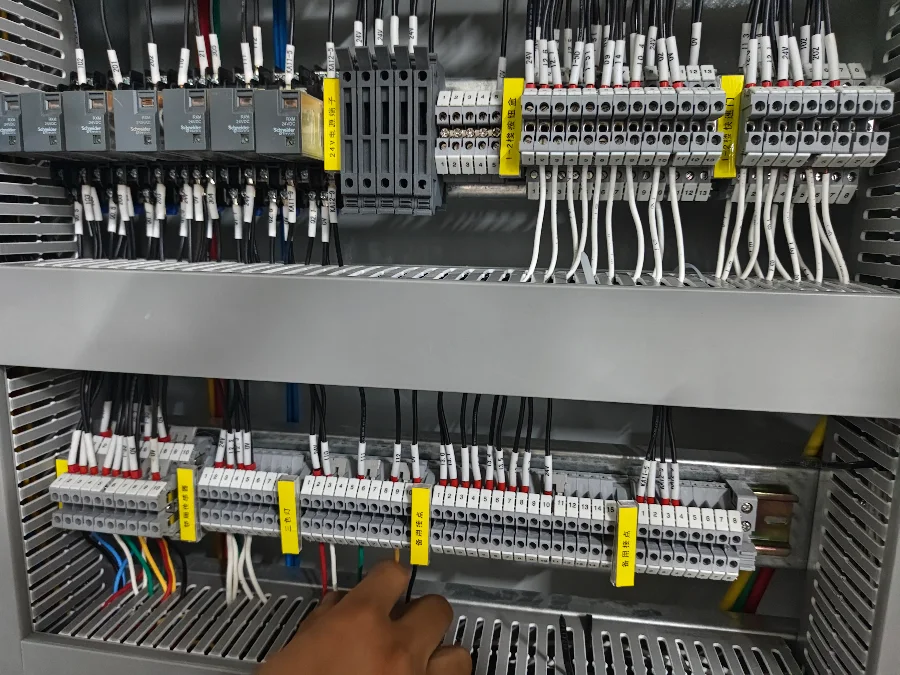

| Kontrollsystem | PLC (Kommunikationsschnittstellen) |

| Boxenanforderung | Grubenfreier Einbau |

Wie es funktioniert

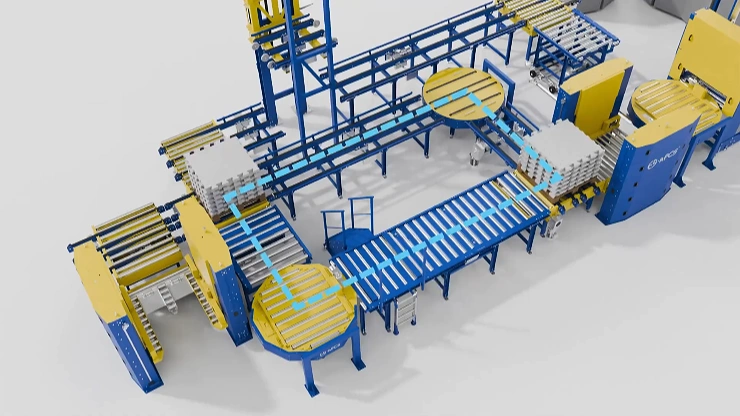

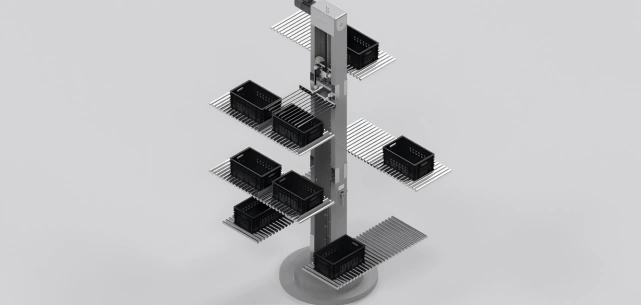

Das System besteht aus zwei parallelen 5-Tonnen-Kolbenaufzügen.

Die fertigen Carbonblöcke werden über kundenseitige Rollenbahnen auf den Hubwagen (2200x2200mm) befördert.

Photoelektrische Sensoren erkennen die Last und lösen einen 22KW SEW-Getriebemotor aus, der die Ladung mit einer Geschwindigkeit von bis zu 20 m/min vertikal 5 Meter anhebt.

Nach präziser Positionierung werden die Blöcke in die angrenzende Werkstatt entladen, was einen vollautomatischen, schnellen Transport zwischen den Etagen ermöglicht.

Die Herausforderungen

- Lights-Out-Betrieb: Gefordert waren extreme Zuverlässigkeit und Stabilität für den vollautomatischen Betrieb mit null Toleranz für Ausfallzeiten.

- Schnelles Produktionstempo: Erforderliche hohe Effizienz und schnelle Reaktion für sehr hohe Tageszyklen.

- Heavy-Duty-Betrieb: Belastungen von 5 Tonnen pro Zyklus stellten eine große Herausforderung für die strukturelle Integrität und das Antriebssystem dar.

- Platzbeschränkungen: Der begrenzte Einbauraum (3380x2900mm) erforderte ein präzises Layout, mit einer passenden Lücke in Richtung Kabinentiefe.

- Integrationsbedürfnisse: Für eine vollautomatische Linie war eine nahtlose Kommunikation und Steuerungsintegration mit den Rollenförderern des Kunden erforderlich.

Lösungen

- Parallelbetrieb für Effizienz und Redundanz: Zwei nebeneinander installierte Aufzüge sorgen für ein schnelles Tempo und bieten Unterstützung bei Wartungsarbeiten, so dass ein kontinuierlicher Betrieb bei Dunkelheit gewährleistet ist.

- Hochbelastbare Konstruktion: Die Verwendung von Stahlkomponenten nach nationalem Standard und eine integrierte Struktur zum Anheben von Autos gewährleisten eine hohe Festigkeit und langfristige Haltbarkeit bei einer Last von 5000 kg.

- Hochwertige Kernkomponenten: Ein leistungsstarker 22KW SEW-Getriebemotor sorgt für eine robuste und zuverlässige Leistung bei hochfrequenten Start-Stopp-Zyklen.

- Mehrschichtiger Sicherheitsschutz:

Sturzprävention: Mechanische Fangvorrichtungen, die einen Absturz des Fahrzeugs grundsätzlich verhindern.

Überlastungsschutz: Der integrierte Sensor sperrt das System bei Überlastung.

Erkennung von Fracht: Photoelektrische Sensoren verhindern, dass übergroße Waren Staus verursachen.

Elektrischer Schutz: Das Steuerungssystem umfasst Not-Aus, Phasenausfallschutz usw. - Flexible Integration: Das SPS-Steuerungssystem bietet umfassende Kommunikationsschnittstellen und Logik für eine einfache Integration in das Fördersystem des Kunden und ermöglicht eine intelligente Koordination.