11.12.2025 / 4 Minuten gelesen

15-Tonnen-Blechumschlagmaschine für Automobil-Stanzanlagen | Schwerlast-Materialtransport

Projekt Übersicht

Kunde: Produktionsstätte für die Automobilindustrie

Industrie: Automobilherstellung

Anwendung: Produktionslinie für Stanzen

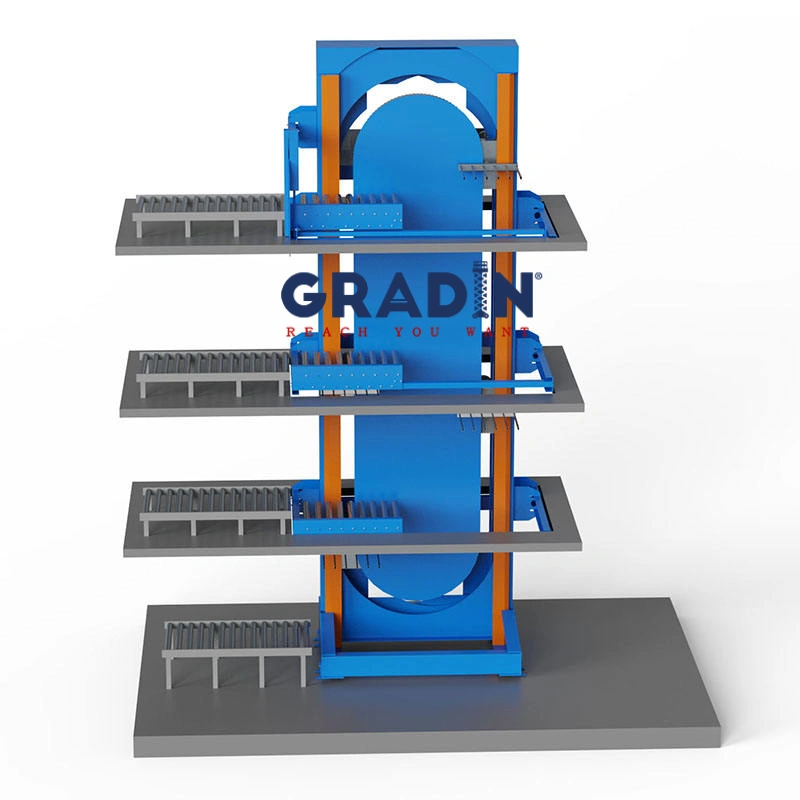

Zentrale Herausforderung: Automatisierung des Wendevorgangs von großen Blechstapeln (bis zu 15 Tonnen) zwischen den Stanzvorgängen, wodurch die manuelle Handhabung entfällt und gleichzeitig Oberflächenqualität und Betriebssicherheit gewährleistet werden.

Grundlegende Parameter

| Parameter Kategorie | Technische Spezifikation | Anmerkungen/Details |

|---|---|---|

| Tragfähigkeit | 15 Tonnen | Einschließlich Gestelle |

| Material Größenbereich | Länge: 800-6000 mm Breite: 400-3000 mm Dicke: 50-800 mm | Ohne die Dicke der Zahnstange Blechstapelhöhe ≤600mm |

| Struktur Typ | "O"-Rahmen-Struktur | Öffnung ≥1200mm |

| Arbeitszyklus | Drehgeschwindigkeit: 100s/180° Komplette Zykluszeit: ≤200s | Drehzahlregelung mit variabler Frequenz |

| Klemmsystem | 4 Hydraulik-Zylinder Einspanngeschwindigkeit: 50 mm/s Auslösegeschwindigkeit: 60 mm/s | Druck einstellbar |

| Antriebssystem | Motor + Untersetzungsgetriebe | Drehzahlregelung mit variabler Frequenz |

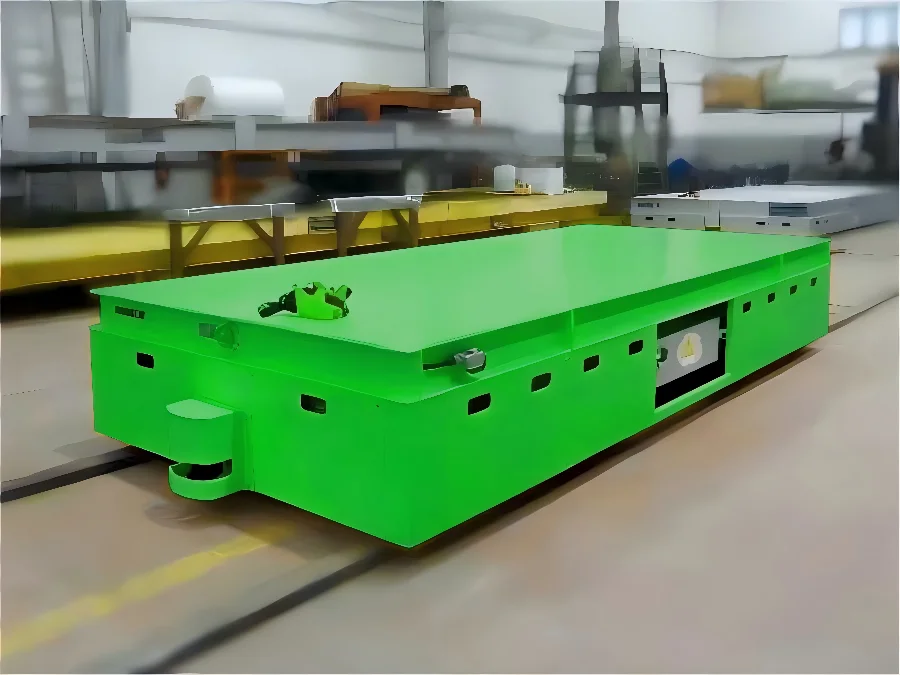

| Fördersystem | Geschwindigkeit der Rollenbahn: 0-8 m/min | Variable Frequenz einstellbar |

| Leistungsanforderungen | AC380V, 50Hz | Standard-Industriestrom |

| Anforderungen an die Installation | Untiefe oder kein Fundament | Reduziert die Installationskosten |

| Sicherheitsmerkmale | Mehrfache Grenzwertabsicherung Motor mit Bremse Puffergeräte | Gewährleistet Betriebssicherheit |

Die Herausforderungen

- Risiken bei der manuellen Handhabung: Herkömmliche Kran- und Flip-Methoden stellten ein Sicherheitsrisiko dar und konnten das Blech beschädigen.

- Inkonsistente Zykluszeiten: Variable Umdrehungsgeschwindigkeiten führten zu Produktionsengpässen

- Bedenken hinsichtlich der Oberflächenqualität: Frühere Methoden verursachten Kratzer und Oberflächenfehler

- Arbeitsintensiv: Mehrere Bediener für die Handhabung schwerer Blechstapel erforderlich

Lösung

- Kratzfreies Materialhandling: Ausgestattet mit Polyurethan-Pufferpads und fein bearbeiteten Zahnstangenoberflächen, um Kratzer und Oberflächenbeschädigungen an teuren Blechen während des Wendevorgangs vollständig zu vermeiden.

- Adaptives Klemmsystem: Das hydraulische Klemmsystem passt den Druck automatisch an die Höhe und das Gewicht des Stapels an und verfügt über einen Überlastungsschutz, der eine Verformung oder Quetschung des Materials verhindert.

- Präzise Geschwindigkeitskontrolle: Variabler Frequenzantrieb für sanftes Beschleunigen und Abbremsen, mit anpassbaren Schnell-Langsam-Geschwindigkeitsprofilen, um die Stabilität des Drehvorgangs zu gewährleisten und die Materialverschiebung zu minimieren.

- Mehrschichtiger Sicherheitsschutz: Kombiniert programmierbare Endschalter, mechanische Festanschläge und Motorbremsen mit Selbsthemmung, um ein Überdrehen zu verhindern und ein sicheres Anhalten in jeder Position zu gewährleisten.

- Stoßdämpfende Technologie: Integrierte Puffervorrichtungen an den Start- und Endpunkten absorbieren die kinetische Energie beim Kippen und sorgen für einen reibungslosen Betrieb mit minimalen Auswirkungen und einem Geräuschpegel, der unter den Industriestandards liegt.

- Flexible Materialkompatibilität: Die anpassbaren Vorrichtungsdesigns eignen sich für verschiedene Materialtypen, darunter Stahl-, Aluminium- und Kupferplatten, und verfügen über Breitenverstellmechanismen für unterschiedliche Stapelabmessungen.

- Wartungsarmes Design: Die zylindrische Struktur aus geschweißtem Stahlblech mit kugelgestrahlter Oberflächenbehandlung sorgt für verbesserte Haltbarkeit und Korrosionsbeständigkeit in industriellen Umgebungen.

- Energieeffizienter Betrieb: Optimierter Stromverbrauch durch intelligente Motorsteuerung und automatisches System-Standby in betriebsfreien Zeiten, was die Ziele einer nachhaltigen Produktion unterstützt.

- Anforderung an ein flaches Fundament: Entwickelt für die Installation mit minimalen oder gar keinen Fundamentarbeiten, was die Installationszeit und die Tiefbaukosten erheblich reduziert.

- Automatisierungsfähige Schnittstelle: Ausgestattet mit Erkennungsschaltern an den Flip-Start- und Endpositionen für die nahtlose Integration in automatisierte Produktionslinien und MES-Anbindung.