9.18.2025 / 5-минутное чтение

5-тонные параллельные винтовые подъемники на заводе по производству углеродных ламп во Внутренней Монголии

Обзор

В данном анализе приводится подробное описание решения по транспортировке материалов для "Фабрика без света" в автономном районе Внутренняя Монголия.

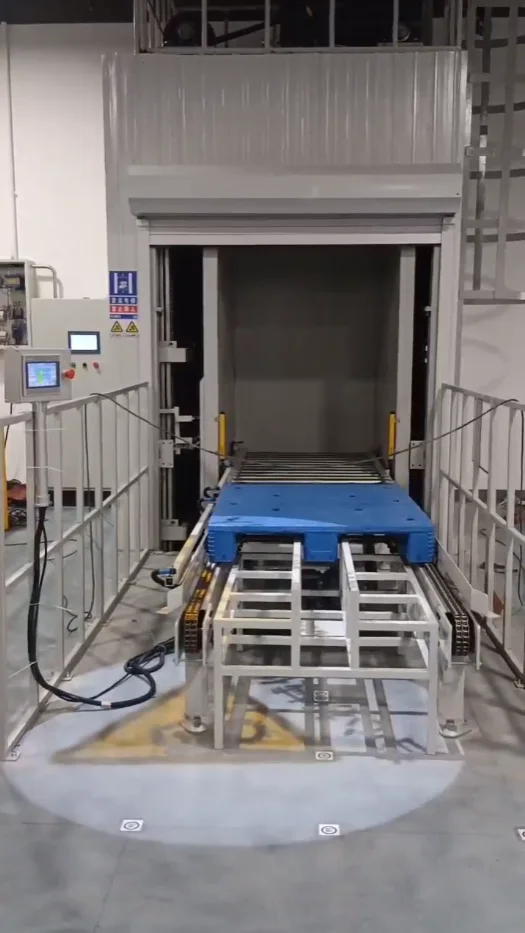

Для эффективной транспортировки готовых углеродные блоки между двумя цехами со значительной разницей в уровнях в быстром темпе производства, два параллельных возвратно-поступательных подъемника были развернуты.

С момента ввода в эксплуатацию 15 августа 2025 года система надежно работает в высокочастотных и тяжелых условиях без каких-либо проблем, влияющих на производство.

Основные параметры

| Параметр | Значение |

|---|---|

| Модель | SJLT5.0-5.0 |

| Номинальная нагрузка | 5000 кг |

| Размер автомобиля | 2200×2200×1200 мм |

| Размер платформы | 2200×2200 мм |

| Необходимое пространство | 3200×2600 мм |

| Высота перемещения | 5000 мм |

| Скорость подъема | 0-30 м/мин (в среднем ~20 м/мин на протяжении 5 м из-за ускорения) |

| Станции | 2 остановки, 2 станции |

| Точность позиционирования | ±15 мм |

| Приводной блок | Двигатель 22KW/380V SEW (K107DRN180L4/BE30/V-22KW) |

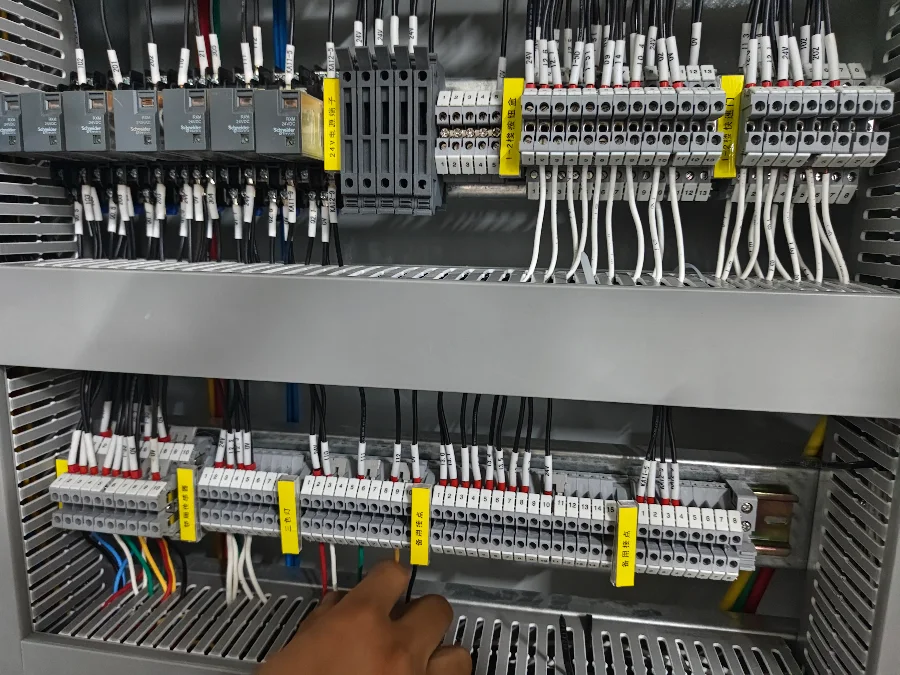

| Система управления | ПЛК (коммуникационные интерфейсы) |

| Требование к яме | Установка без ям |

Как это работает

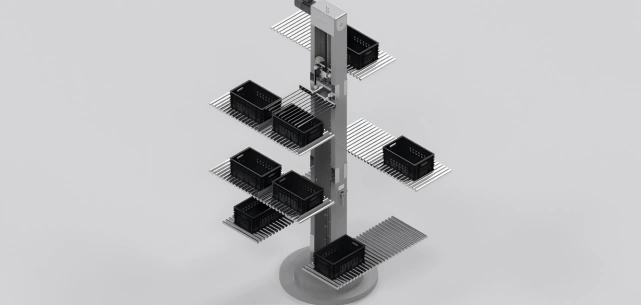

В системе используются два параллельных поршневых подъемника грузоподъемностью 5 тонн.

Готовые карбоновые блоки подаются на подъемную кабину (2200x2200 мм) по роликовым линиям, поставляемым заказчиком.

Фотоэлектрические датчики определяют нагрузку и запускают мотор-редуктор SEW мощностью 22 кВт для вертикального подъема груза на 5 метров со скоростью до 20 м/мин.

После точного позиционирования блоки выгружаются в соседний цех, обеспечивая полностью автоматизированную и быструю транспортировку между этажами.

Проблемы

- Бесперебойная работа: Требовалась исключительная надежность и стабильность для полностью автоматизированной работы с нулевым допуском к простоям.

- Быстрые темпы производства: Требуется высокая эффективность и быстрое реагирование при очень высоких суточных циклах.

- Работа в тяжелых условиях: 5-тонные нагрузки за цикл представляли собой серьезную проблему для целостности конструкции и системы привода.

- Ограничения пространства: Ограниченная площадь установки (3380x2900 мм) требует точного размещения, с зазором для установки в направлении глубины автомобиля.

- Интеграционные потребности: Требовалось обеспечить бесперебойную связь и интеграцию управления с роликовыми конвейерами заказчика для создания полностью автоматизированной линии.

Решения

- Параллельная работа для повышения эффективности и резервирования: Два лифта, установленные рядом, обеспечивают быстрый темп работы и резервное копирование во время технического обслуживания, гарантируя непрерывную работу без света.

- Сверхпрочная конструкция: Используются стальные компоненты национального стандарта и интегрированная конструкция для подъема автомобилей, что обеспечивает прочность и долговечность при нагрузке 5000 кг.

- Основные компоненты премиум-класса: Мощный мотор-редуктор SEW 22 кВт обеспечивает прочную и надежную мощность для высокочастотных циклов "старт-стоп".

- Многослойная защита:

Предотвращение падений: Механическое защитное устройство для предотвращения падения автомобиля.

Защита от перегрузки: Встроенный датчик блокирует систему при перегрузке.

Обнаружение груза: Фотоэлектрические датчики предотвращают застревание негабаритных грузов.

Электрическая защита: Система управления включает аварийный останов, защиту от обрыва фазы и т.д. - Гибкая интеграция: Система управления PLC обеспечивает комплексные интерфейсы связи и логику для легкой интеграции с конвейерной системой заказчика, что позволяет осуществлять интеллектуальную координацию.