10.23.2025 / Lecture de 6 minutes

Conception innovante de la station de retournement des noyaux

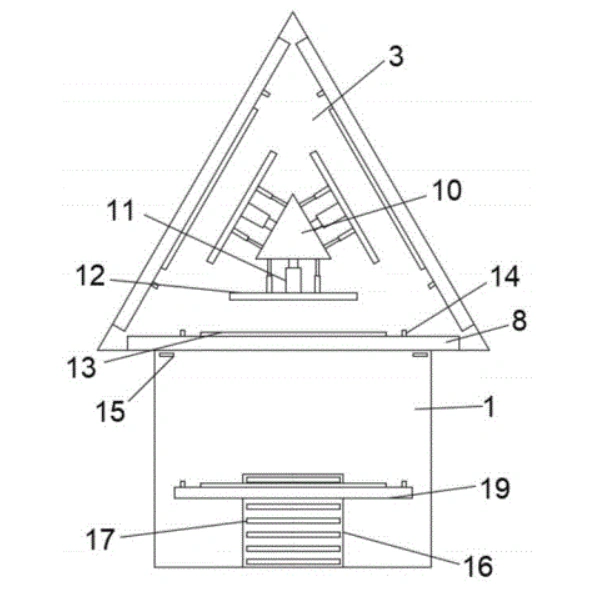

Vue d'ensemble

Dans le monde de la fabrication des transformateurs, l'assemblage du noyau est un processus critique qui a un impact direct sur les performances, l'efficacité et la sécurité. Les méthodes traditionnelles de création de noyaux empilés en 3D reposent souvent sur le retournement et le positionnement manuels, un processus qui nécessite beaucoup de main-d'œuvre, qui est imprécis et qui présente des risques de sécurité importants.

Pour relever ces défis, nous avons mis au point un système révolutionnaire de gestion de l'information. Poste de retournement de noyaux de transformateurs. Cette solution technique automatise le processus d'empilage et de retournement, garantissant la précision, améliorant la sécurité des travailleurs et stimulant la productivité globale. Penchons-nous sur la conception technique de cet équipement innovant.

Le défi des noyaux dans l'assemblage de noyaux empilés en 3D

Un transformateur à noyau empilé en 3D offre des performances supérieures, notamment une consommation de matériaux réduite, des pertes moindres et un rendement plus élevé.

Cependant, l'assemblage des trois segments de base individuels en une structure finale unifiée est complexe.

La manutention manuelle est non seulement lente, mais elle risque également d'endommager les noyaux laminés délicats et de mettre le personnel en danger.

Notre solution automatisée

Notre Station de retournement des noyaux est conçu dès le départ pour automatiser l'ensemble du processus. La conception est axée sur la stabilité, la précision et l'intégration transparente dans la chaîne de production.

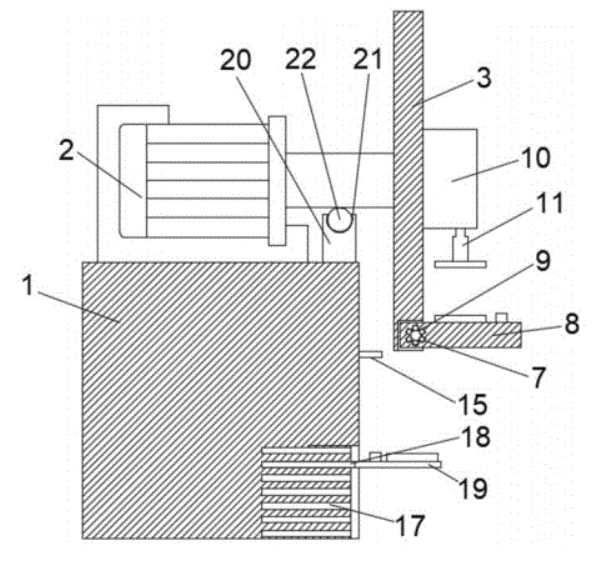

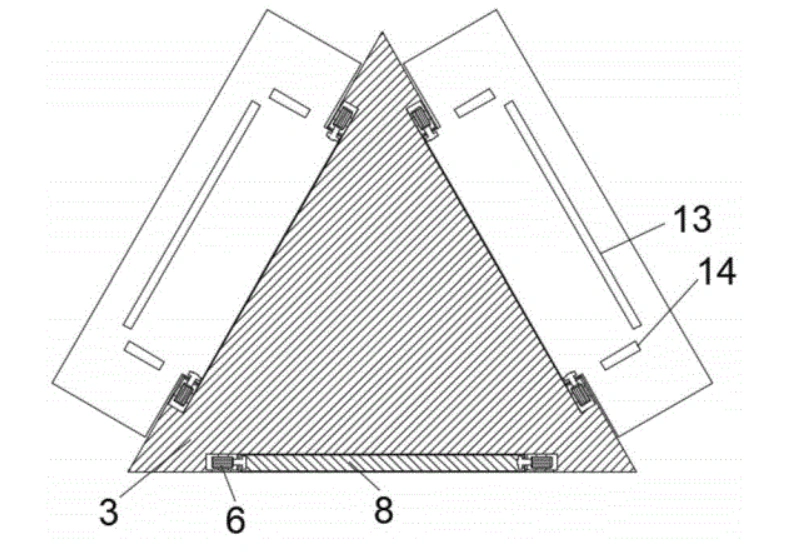

1. Le cadre rotatif central :

Le cœur du système est un base soutenir un premier moteur. Ce moteur entraîne un plaque triangulairequi sert de pivot central. Chacune des trois faces de cette plaque est équipée d'un fente d'installation pour tenir une plaque de support.

2. Retournement automatisé de la plaque de support :

Chaque plaque de support est un espace de travail où les opérateurs empilent des tôles d'acier au silicium pour former un côté du noyau final. L'innovation réside dans le mécanisme de retournement :

- Moteurs secondaires et blocs de verrouillage : A l'intérieur de la plaque triangulaire, un deuxième moteur est hébergée au sein d'un chambre d'installation adjacent à chaque plaque de support. Ce moteur actionne un bloc de verrouillage.

- Engagement sécurisé : Le côté de chaque plaque de support comporte un fente pour carte. Une fois qu'un segment de noyau est empilé, le bloc de verrouillage s'étend, s'engageant dans cette fente pour verrouiller solidement la plaque dans sa position horizontale.

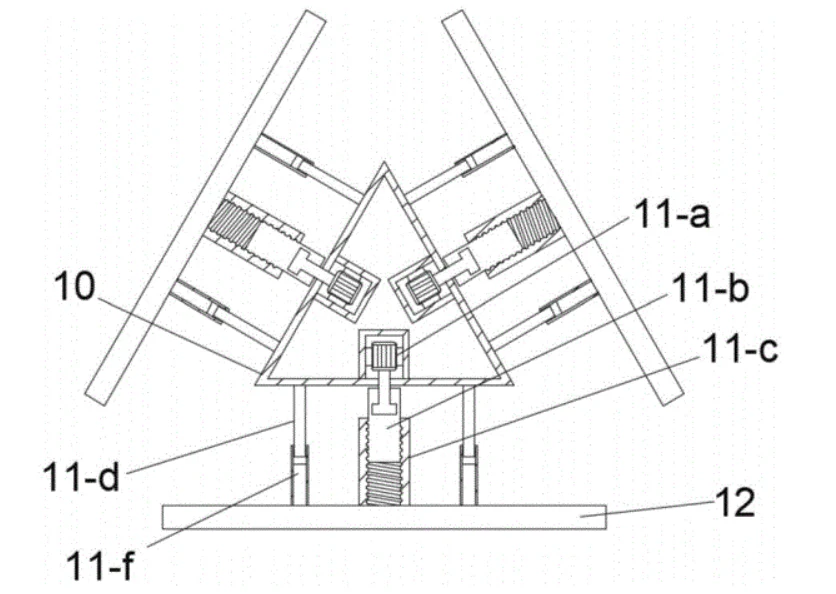

3. Positionnement et serrage précis des noyaux :

Pour garantir que les tôles empilées sont parfaitement alignées et fixées pendant la rotation, un système de serrage sophistiqué est monté à l'avant de la plaque triangulaire.

- Une centrale bloc triangulaire sert de boîtier à l'actionneur.

- Sur chacune de ses trois faces, un plaque de pressage est monté par l'intermédiaire d'un dispositif de connexion. Ce dispositif, qui peut être un mécanisme à vis motorisé ou un cylindre hydraulique, entraîne la plaque de pressage vers l'avant pour appliquer une pression uniforme sur le noyau empilé, le maintenant fermement en place.

Principales étapes opérationnelles

- Phase d'empilage : Les opérateurs empilent des tôles d'acier au silicium sur les trois plaques de support horizontales. Les plaques sont verrouillées en place et le système de serrage sécurise les piles.

- Phase d'assemblage : Une fois les trois segments empilés, le premier moteur fait tourner la plaque triangulaire dans l'orientation souhaitée. Les deuxièmes moteurs désengagent alors les blocs de verrouillage, ce qui permet de faire basculer verticalement les plaques de support sur les côtés - soit manuellement, soit à l'aide d'un actionneur intégré - et d'assembler les trois segments de l'âme pour former l'âme 3D complète.

- Finalisation : Le noyau assemblé est ensuite libéré des pinces et retiré pour l'étape suivante de la production.

Avantages de la conception et supériorité technique

- Sécurité renforcée : Élimine la nécessité pour les travailleurs de soulever et de retourner manuellement des segments lourds et encombrants.

- Précision garantie : Les mécanismes de verrouillage et de fixation empêchent la déformation et le désalignement du noyau pendant la rotation, ce qui garantit un assemblage final géométriquement parfait.

- Efficacité opérationnelle : Il permet un empilage continu sur plusieurs côtés et un assemblage rapide et automatisé, ce qui réduit considérablement les temps de cycle.

- Construction robuste : Des caractéristiques telles que la bloc de support avec billes de roulement réduisent les frottements sur l'arbre de sortie du moteur principal, améliorant ainsi la durabilité et le fonctionnement en douceur.