12.1.2025 / Lecture en 6 minutes

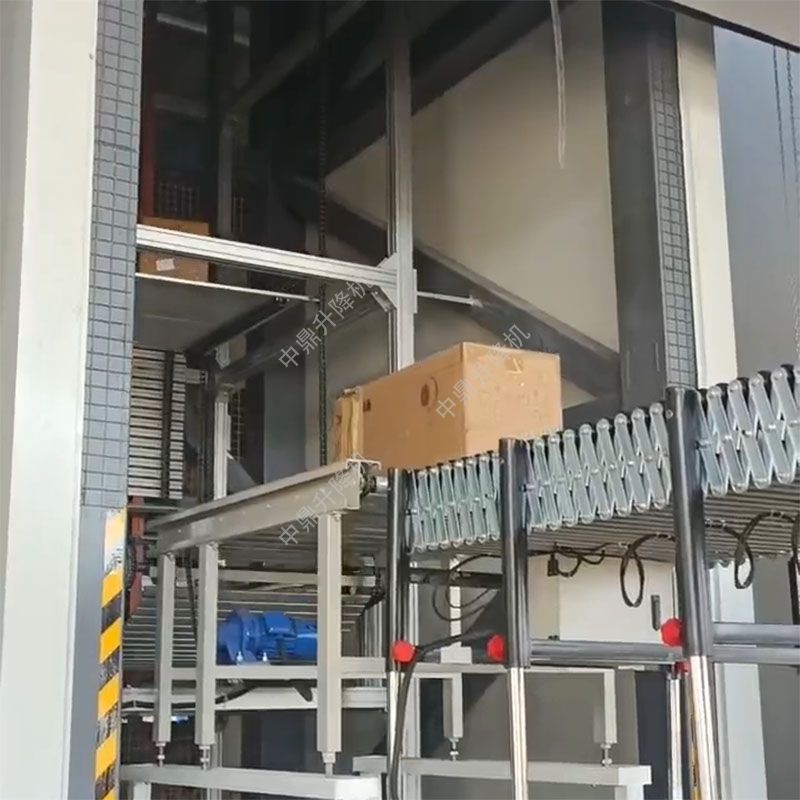

Un système intelligent de stockage tampon et de convoyage vertical entre les lignes de production flexibles et les entrepôts à hauts rayonnages

Projet Vue d'ensemble

Un leader mondial fabricant de boissons dans son usine phare exploitée à plusieurs reprises lignes de remplissage à grande vitesse la production de produits dans différents types de bouteilles et de formats d'emballage (par exemple, des multi-packs de bouteilles PET de 500 ml, des canettes de 330 ml).

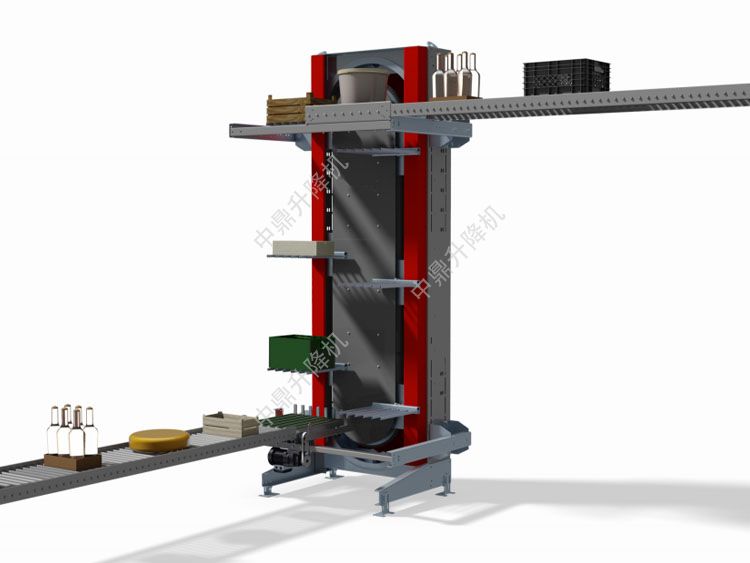

À la fin de chaque ligne, les caisses de produits remplies (ou les plateaux emballés sous film rétractable) devaient être acheminées vers la zone de palettisation avant d'être transférées vers le système de stockage et de récupération automatisé (AS/RS).

Le configuration traditionnelle impliqué convoyeurs élévateurs spécialisés pour chaque ligne, élevant les caisses à la hauteur de travail du palettiseur. Cela a conduit à redondance des équipements, une mise en page peu flexibleet sous-utilisation des palettiseurs lorsque la vitesse des lignes varie ou qu'elles sont brièvement arrêtées, ce qui crée une situation d'urgence. goulot d'étranglement de la production.

L'usine avait besoin d'un solution de transport intelligente qui pourrait consolider les flux multi-lignes, équilibrer la cadence de production et fournir une fonctionnalité de mise en mémoire tampon.

Paramètres de base

| Catégorie de paramètres | Principales spécifications |

|---|---|

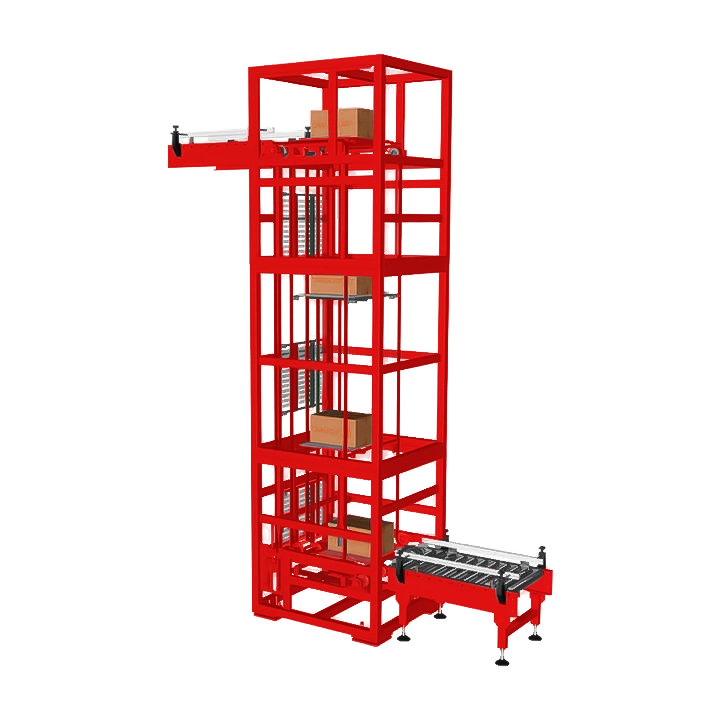

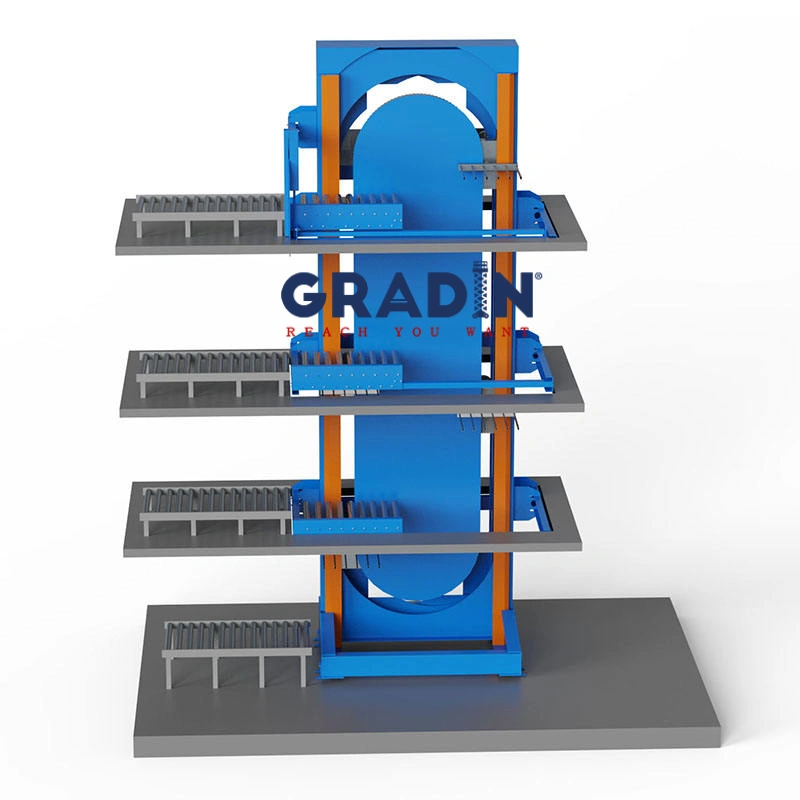

| Configuration du système | - Type : Type Z, convoyeur vertical continu - Fonction : Fusion multi-lignes, transport vertical et tri - Points d'alimentation : 4 (au niveau du sol) - Points de décharge : 3 (surélevés, +3,5 m) |

| Mécanique et performance | - Unités porteuses : 80+ plateaux indépendants - Charge utile max. Charge utile par plateau : 75 kg - Vitesse verticale : 1,2 m/s - Capacité du système : > 2 000 cas/heure |

| Contrôle et intégration | - Contrôle de base : PLC avec SCADA HMI - Intégration : MES de l'usine - Identification : Lecture de codes-barres à l'entrée |

| Principaux résultats en matière de performance | - Utilisation du palettiseur : > 95% - Réduction du temps de transport : 22% - Surface au sol économisée : ~35% - Période de retour sur investissement : 28 mois |

Défi

- Fusion de plusieurs lignes et équilibrage des flux : Réception simultanée de cas provenant de 3 à 4 lignes de remplissage fonctionnant à des vitesses potentiellement différentes (par exemple, 500 bpm, 800 bpm) et fusion de ces cas sans encombrement.

- Alimentation continue et tamponnage : Il fournit un flux de matériaux ininterrompu et à la demande à 2 ou 3 robots de palettisation à grande vitesse situés en aval, avec la capacité d'absorber les fluctuations mineures ou les arrêts de courte durée des lignes en amont.

- Optimisation de l'espace et flexibilité de l'agencement : Remplacement de plusieurs ascenseurs dispersés pour réduire l'encombrement au sol et s'adapter à la reconfiguration ou à l'expansion future des lignes.

- Zéro dommage au produit et normes d'hygiène élevées : Assurer un transport fluide et silencieux grâce à la conception d'équipements conformes aux exigences d'hygiène de l'industrie alimentaire et des boissons (faciles à nettoyer, sans zones mortes sanitaires).

Flux de travail

- Identification et induction : Les caisses provenant des lignes de production sont scannées à l'entrée. L'automate programmable assigne un poste de palettisation cible (en fonction de l'ordre de production ou de la logique d'équilibrage de la charge) et introduit la caisse sur un plateau vide.

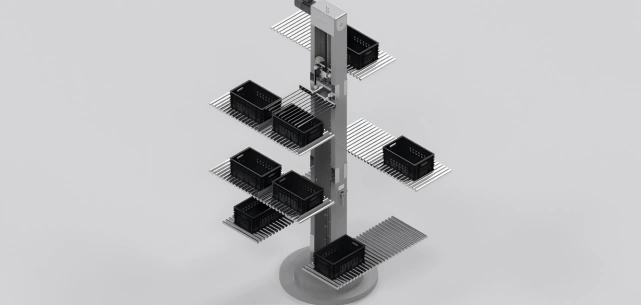

- Transport vertical et acheminement dynamique : Les plateaux chargés entrent dans la boucle verticale en mouvement continu. Le système détermine à l'avance la trajectoire du plateau en fonction de la destination qui lui a été assignée.

- Déviation et décharge précises : Lorsqu'il atteint le niveau du point de déchargement cible, un dispositif de transfert actif guide le plateau en douceur et sans bruit sur le convoyeur horizontal menant au palettiseur assigné. Un capteur confirme la décharge et le plateau vide poursuit son cycle.

- Mise en mémoire tampon et séquençage intelligents : Si un palettiseur est temporairement arrêté (par exemple, pour un changement de feuille ou une maintenance mineure), l'automate peut dynamiquement "stocker" les caisses destinées à cette station sur des plateaux en circulation ou les réacheminer vers d'autres palettiseurs disponibles, ce qui garantit que les lignes de production en amont ne s'arrêtent jamais en raison d'un blocage en aval.

Solution

- Maximisation de l'utilisation et de la production des équipements : La consolidation des flux multiples en un seul système à haute efficacité a éliminé l'attente et le déséquilibre entre les machines individuelles, augmentant l'utilisation du palettiseur à plus de 95%.

- Résilience intégrée de la production : La voie de circulation agit comme un tampon dynamique, capable d'absorber plusieurs minutes de fluctuation de la production, offrant ainsi une fenêtre de temps critique pour les interventions en amont.

- Réduction significative de l'empreinte écologique : Le système a permis d'économiser environ 35% d'espace au sol par rapport à l'espace requis par quatre ascenseurs indépendants et des convoyeurs de fusion complexes au niveau du sol.

- Fiabilité et maintenabilité élevées : La conception modulaire et le fonctionnement en continu réduisent les chocs entre le démarrage et l'arrêt. Les composants clés (par exemple, les unités d'entraînement) sont facilement accessibles pour l'entretien, ce qui améliore considérablement le temps moyen entre les défaillances (MTBF).

- Évolutivité à l'épreuve du temps : Le nombre de points d'entrée et de sortie et la logique d'acheminement peuvent être reconfigurés par logiciel, ce qui permet de s'adapter facilement à de futurs ajouts de lignes ou à des changements de processus.