11.27.2025 / Lecture de 6 minutes

Manutention automatisée sur plusieurs étages pour les articles ménagers : AGV et système d'ascenseurs à piston

Projet Vue d'ensemble

Cette étude de cas décrit une solution de manutention automatisée clé en main mise en œuvre pour un grand fabricant d'articles ménagers.

Le système intégré relie de manière transparente la production et l'entreposage sur plusieurs étages en utilisant les technologies de l'information et de la communication (TIC). Relevage de l'obstacle AGVs, a Ascenseur à mouvement alternatif, Convoyeur à rouleaux Ligneset normalisé PalettesLe tout géré par une plateforme logicielle centrale.

Confronté à des problèmes de transport à forte intensité de main-d'œuvre, à des contraintes spatiales et à la nécessité d'une plus grande flexibilité des processus, le fabricant a adopté cette solution pour parvenir à un fonctionnement automatisé 24 heures sur 24, 7 jours sur 7, pour renforcer la sécurité et pour améliorer de manière significative la qualité de ses produits. intra-logistique l'efficacité.

Paramètres de base

Défi

- Processus à forte intensité de main-d'œuvre : Le recours massif au travail manuel et aux chariots élévateurs pour le transport vertical était inefficace, coûteux et présentait des risques pour la sécurité.

- Contraintes spatiales : L'agencement existant rendait difficile la mise en place de systèmes de convoyeurs fixes pour le transport entre les étages sans modifications structurelles majeures et coûteuses.

- Demande de flexibilité : Les programmes de production et les mélanges de produits changeaient fréquemment, ce qui nécessitait un système de manutention capable de s'adapter rapidement sans temps d'arrêt ou de reconfiguration importants.

Flux de travail

- AGV Transport & Pickup : Le système de contrôle envoie un AGV (Underride Lifting) vers un lieu de prise en charge (par exemple, en fin de ligne de production). L'AGV se rend sur place, glisse ses fourches sous la palette en attente, la soulève et la transporte jusqu'à la station d'entrée de l'élévateur alternatif. .

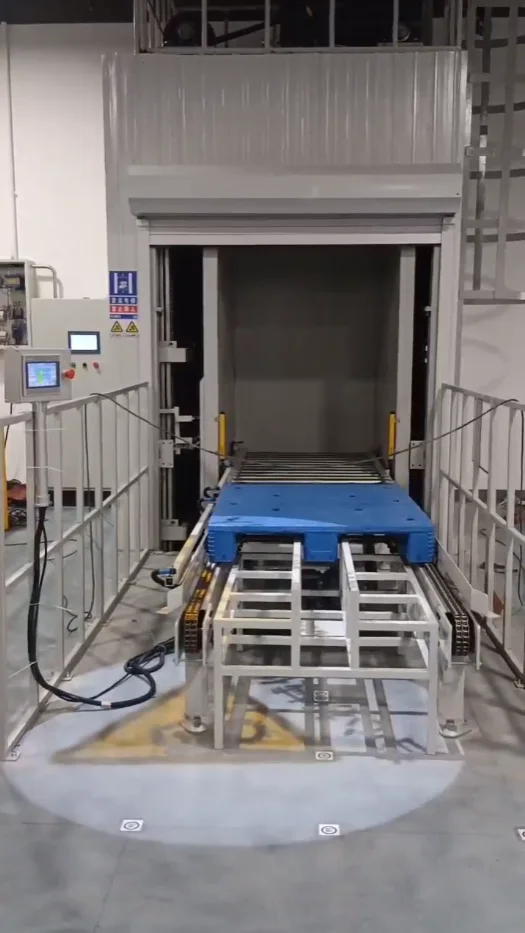

- Accostage et transfert de précision : L'AGV s'aligne sur l'entrée de l'ascenseur avec une grande précision (±10 mm). Le convoyeur à rouleaux sur la plate-forme de l'ascenseur et à la station se synchronisent, tirant la palette de l'AGV vers la cabine de l'ascenseur. L'AGV est alors libre d'exécuter sa prochaine tâche.

- Transport vertical : Une fois que la palette est en sécurité à l'intérieur, la porte de l'élévateur se referme. L'élévateur à va-et-vient se déplace alors verticalement jusqu'à l'étage cible désigné (par exemple, le niveau de stockage), le tout étant contrôlé par le programmateur central.

- Déchargement et livraison finale : À l'étage cible, la porte de l'ascenseur s'ouvre. Un autre AGV de levage par en dessous (ou le même, s'il est programmé) s'arrime à l'élévateur. Les convoyeurs à rouleaux transfèrent la palette sur l'AGV en attente, qui la livre ensuite à sa destination finale, par exemple une zone tampon de stockage ou une zone d'expédition.

Système logiciel

- Gestion intelligente du trafic : Ce système est responsable de la programmation et de la répartition en temps réel de tous les AGV, de la gestion de leurs itinéraires afin d'éviter les collisions et d'optimiser le flux de trafic. .

- Module de commande de levage : Intègre l'ascenseur à va-et-vient en tant que ressource gérée au sein du système, en coordonnant ses mouvements avec les arrivées et les départs des AGV.

- Intégration WMS/MES : La plateforme communique de manière transparente avec le logiciel de gestion de l'usine (par exemple, MES). Cela permet au système de recevoir directement les ordres de transport et de fournir des mises à jour en temps réel sur l'emplacement des matériaux, ce qui permet un flux de données en boucle fermée et une visibilité de bout en bout. .

Solution

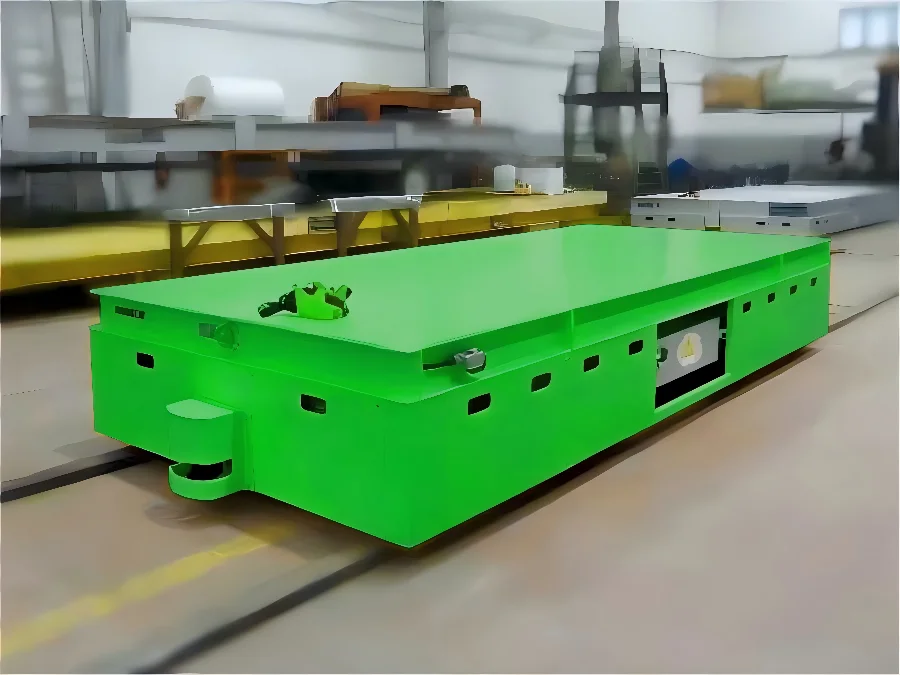

- AGV à levage par en dessous : Une flotte de ces robots circule dans les ateliers de production et les entrepôts. Ils sont conçus pour glisser sous des palettes standardisées placées sur des supports, les soulever et les transporter vers et depuis l'élévateur à mouvement alternatif. .

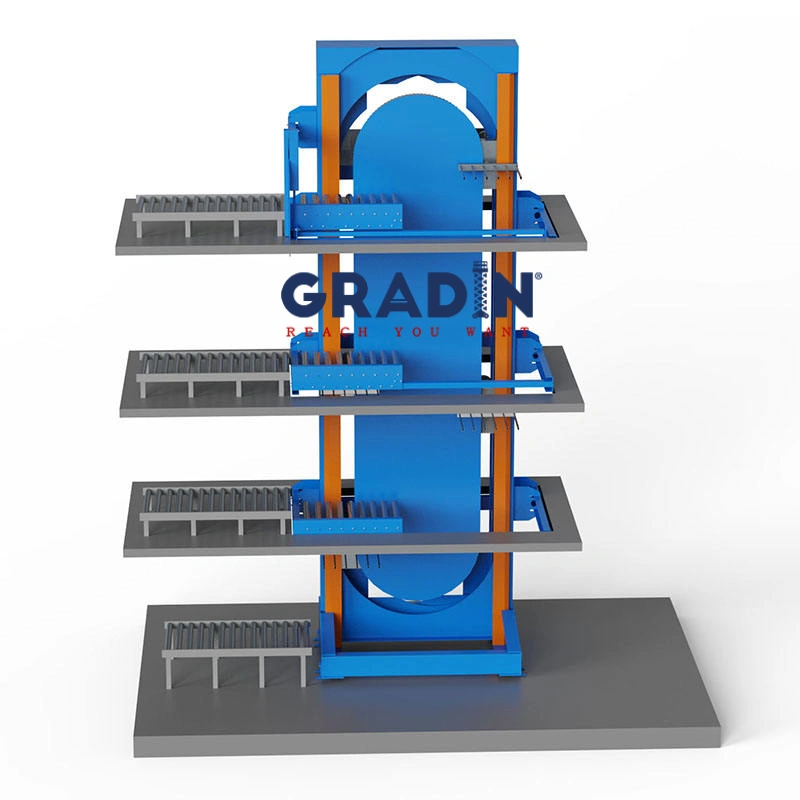

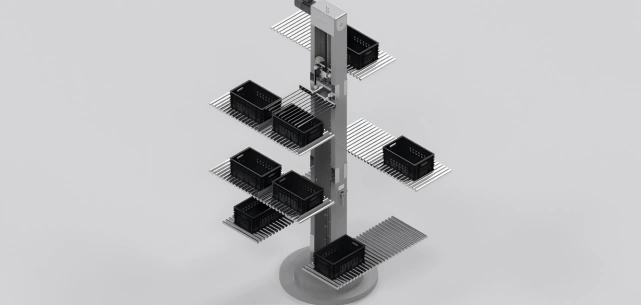

- Ascenseur à mouvement alternatif : Le présent convoyeur vertical robuste sert de colonne vertébrale au système pour déplacer les palettes d'un étage à l'autre. Il est équipé d'un convoyeur à rouleaux intégré pour un transfert en douceur. .

- Lignes de convoyeurs à rouleaux : Ils sont installés aux points d'interface avec les AGV et à l'intérieur de l'élévateur à mouvement alternatif, garantissant un transfert sans friction et aligné des palettes.

- Palettes et interfaces standardisées : L'ensemble du système est conçu en fonction de tailles et de hauteurs de palettes standardisées, ce qui garantit la compatibilité avec tous les AGV, ascenseurset des convoyeurs.

- Système de contrôle unifié : Une centrale Système intelligent de gestion du trafic orchestre l'ensemble du processus. Ce système gère la répartition des chariots élévateurs, le fonctionnement des ascenseurs et communique avec le système de gestion de l'usine à un niveau supérieur. Entrepôt Système de gestion de la production (WMS) ou système d'exécution de la fabrication (MES), créant ainsi une boucle logistique totalement intégrée et transparente sur le plan des données. .