11.12.2025 / Leitura de 4 minutos

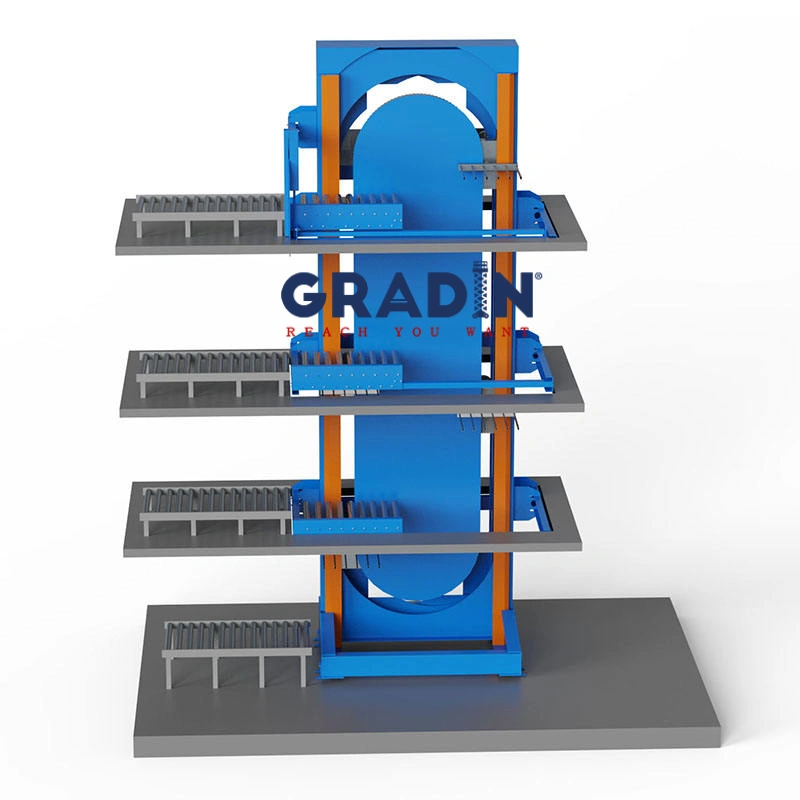

Máquina de inversão de chapas de 15 toneladas para linhas de estampagem automotiva - Manuseio de materiais para serviços pesados

Projeto Visão geral

Cliente: Planta de fabricação automotiva

Setor: Fabricação de automóveis

Aplicativo: Linha de produção de estamparia

Desafio principal: Para automatizar o processo de inversão de grandes pilhas de chapas (até 15 toneladas) entre as operações de estampagem, eliminando o manuseio manual e garantindo a qualidade da superfície e a segurança operacional.

Parâmetros básicos

| Categoria de parâmetro | Especificação técnica | Notas/Detalhes |

|---|---|---|

| Capacidade de carga | 15 toneladas | Incluindo racks |

| Faixa de tamanho do material | Comprimento: 800-6000 mm Largura: 400-3000 mm Espessura: 50-800 mm | Excluindo a espessura do rack Altura da pilha de folhas ≤600mm |

| Tipo de estrutura | Estrutura em "O" | Abertura ≥1200mm |

| Ciclo de trabalho | Velocidade de inversão: 100s/180° Tempo de ciclo completo: ≤200s | Regulagem de velocidade de frequência variável |

| Sistema de fixação | 4 cilindros hidráulicos Velocidade de fixação: 50 mm/s Velocidade de liberação: 60 mm/s | Pressão ajustável |

| Sistema de acionamento | Motor + redutor | Regulagem de velocidade de frequência variável |

| Sistema de transporte | Velocidade do transportador de roletes: 0-8 m/min | Frequência variável ajustável |

| Requisitos de energia | AC380V, 50Hz | Energia industrial padrão |

| Requisitos de instalação | Fundação rasa ou inexistente | Reduz os custos de instalação |

| Recursos de segurança | Múltiplas proteções de limite Motor com freio Dispositivos de buffer | Garante a segurança operacional |

Os desafios

- Riscos de manuseio manual: Os métodos tradicionais de guindaste/flip apresentavam riscos à segurança e possíveis danos à chapa

- Tempos de ciclo inconsistentes: Velocidades variáveis de inversão criavam gargalos na produção

- Preocupações com a qualidade da superfície: Os métodos anteriores causavam arranhões e defeitos na superfície

- Trabalho intensivo: Necessidade de vários operadores para a manipulação de pilhas pesadas de folhas

Solução

- Manuseio de materiais sem riscos: Equipado com almofadas de amortecimento de poliuretano e superfícies de rack finamente usinadas para evitar completamente arranhões e danos à superfície de chapas metálicas caras durante o processo de inversão.

- Sistema de fixação adaptável: O sistema de fixação hidráulica ajusta automaticamente a pressão com base na altura e no peso da pilha, com proteção contra sobrecarga para evitar a deformação ou esmagamento do material.

- Controle de velocidade de precisão: Incorpora acionamento de frequência variável para aceleração e desaceleração suaves, com perfis de velocidade rápida e lenta personalizáveis para garantir a estabilidade do giro e minimizar o deslocamento do material.

- Proteção de segurança em várias camadas: Combina chaves de limite programáveis, paradas rígidas mecânicas e freios de motor com capacidade de autotravamento para evitar a rotação excessiva e garantir a parada segura em qualquer posição.

- Tecnologia de absorção de choque: Os dispositivos de amortecimento integrados nos pontos inicial e final absorvem a energia cinética durante a inversão, proporcionando uma operação suave com impacto mínimo e níveis de ruído abaixo dos padrões do setor.

- Flexível Compatibilidade de materiais: Os projetos de fixação personalizáveis acomodam vários tipos de materiais, incluindo placas de aço, alumínio e cobre, com mecanismos de ajuste de largura para diferentes dimensões de pilha.

- Projeto de baixa manutenção: Apresenta uma estrutura cilíndrica de chapa de aço soldada com tratamento de superfície jateado para maior durabilidade e resistência à corrosão em ambientes industriais.

- Operação com eficiência energética: Consumo de energia otimizado por meio do controle inteligente do motor e do sistema automático de espera durante períodos não operacionais, apoiando as metas de fabricação sustentável.

- Requisito de fundação rasa: Projetado para instalação com o mínimo ou nenhum trabalho de fundação, reduzindo significativamente o tempo de instalação e os custos de engenharia civil.

- Interface pronta para automação: Equipado com chaves de detecção nas posições inicial e final da aleta para integração perfeita com linhas de produção automatizadas e conectividade MES.