9.19.2025 / 6분 읽기

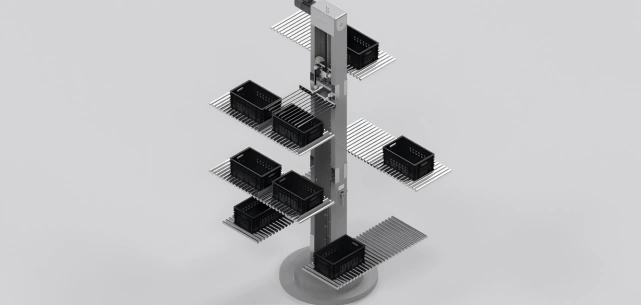

로터리 베이스 수직 리프트 사례 분석 - 유연한 자동화를 위한 다산업 지능형 이송 허브

개요

이 분석에서는 로터리 베이스 수직 리프트수직 리프팅과 수평 회전 기능을 결합한 혁신적인 통합 솔루션입니다.

제한된 공간과 복잡한 자재 흐름 요구 사항 등 현대 지능형 물류 및 제조 시스템의 핵심 문제점을 해결하기 위해 설계된 이 장비는 지능형 이송 허브 역할을 합니다.

여러 레벨에 걸쳐 정밀한 다방향 자재 취급이 가능하므로 공간이 부족하고 워크플로 방향이 다양한 매우 유연한 자동화 레이아웃에 이상적인 솔루션입니다.

기본 매개변수

| 매개변수 | 사양 |

|---|---|

| 핵심 기능 | 수직 리프팅 + 수평 회전 |

| 회전 범위 | ±90° 또는 180°(사용자 지정 가능) |

| 리프팅 용량 | 애플리케이션에 따라 사용자 지정 가능 |

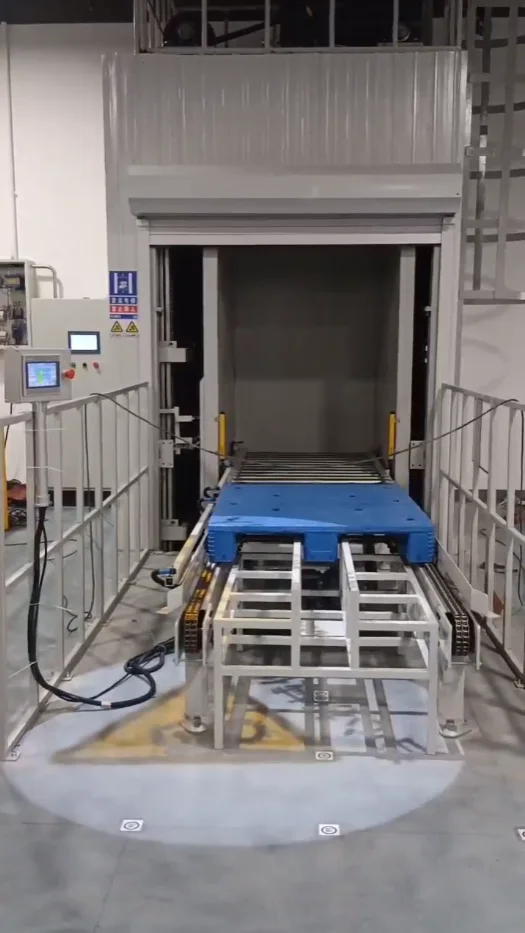

| 제어 시스템 | PLC 프로그래밍 가능 로직 제어 |

| 일반적인 애플리케이션 | 수직 정렬, 다중 라인 공급, 버퍼 스토리지 |

| 주요 이점 | 여러 개의 기존 컨베이어를 대체하여 상당한 공간 절약 |

작동 방식

이 시스템은 수직 리프트 메커니즘과 통합된 프로그래밍 가능한 회전 베이스를 중심으로 구축되었습니다.

장치는 먼저 하중을 목표 높이까지 올립니다.

그런 다음 회전 베이스가 작동하여 플랫폼을 사전 설정 각도(예: ±90° 또는 180°)로 정밀하게 회전시켜 연결된 컨베이어, 버퍼 또는 워크스테이션으로 재료를 다른 방향으로 이송합니다.

전체 프로세스는 PLC 제어 시스템으로 관리되므로 완전 자동화되고 효율적인 순환이 가능합니다.

도전 과제

기존 시스템은 종종 직면합니다:

- 유연한 레이아웃: 고정 컨베이어 경로는 다방향 흐름 요구 사항으로 인해 어려움을 겪습니다.

- 높은 공간 비용: 다양한 지점을 연결하려면 광범위한 컨베이어 네트워크가 필요하며, 이는 귀중한 바닥 및 공중 공간을 소비합니다.

- 낮은 시스템 효율성: 장비 간 여러 전송 지점을 통해 사이클 시간을 늘리고 전체 처리량을 줄입니다.

- 업그레이드 난이도: 기존 생산 라인에는 새로운 프로세스를 통합할 수 있는 공간이나 유연성이 부족합니다.

솔루션

- 통합 기능: 수직 이동과 회전을 하나의 장치에 결합하여 별도의 리프트, 턴테이블, 컨베이어가 필요하지 않습니다.

- 공간 최적화: 단일 설치 공간으로 여러 방향과 층을 연결하여 재개발 업그레이드 및 신규 설치 시 공간 활용도를 극대화합니다.

- 향상된 유연성: 회전베이스를 통해 다양한 방향(앞, 뒤, 좌, 우)으로 장비와 연결(도킹)이 가능하여 생산 및 물류 라인을 쉽게 재구성할 수 있습니다.

- 지능형 통합: PLC 제어를 통해 AGV, AS/RS, 분류 시스템 및 생산 기계와 원활하게 인터페이스하여 워크플로우 연속성을 개선하는 스마트 허브 역할을 합니다.

산업 애플리케이션

- 스마트 물류 및 전자상거래: 자동 보관 및 검색 시스템(AS/RS, 4방향 셔틀)을 위한 공간 절약형 입/출고 허브 역할을 하며 주문 피킹 스테이션의 동적 보충을 가능하게 합니다.

- 유연한 제조: CNC 셀, 조립 라인 및 포장 스테이션 사이의 중앙 공급 허브 역할을 하여 생산 변경 및 혼합 모델 조립에 쉽게 적응할 수 있습니다.

- 자동차 및 부품: 공정 단계 간에 엔진 및 변속기와 같은 무거운 부품을 처리하여 조립 공장 내 복잡한 공장 내 물류를 최적화합니다.

- 식품 및 제약: 클린룸의 여러 청결 구역 간에 위생적이고 자동화된 이송을 촉진하고 완제품을 포장 또는 팔레트화 라인으로 전환합니다.

- 공항 물류 및 우편 분류: 수하물 처리 시스템(BHS) 내에서 수하물을 특정 항공편 노선으로 라우팅하고 서로 다른 레벨의 수하물 분류기 간 교차 분류를 가능하게 하는 기능입니다.

- 새로운 에너지 및 항공우주: 배터리 셀, 모듈, 복합 항공우주 부품과 같이 무겁고 귀중하거나 섬세한 품목을 정밀도가 요구되는 공정 사이에서 정확하고 안정적으로 취급할 수 있도록 관리합니다.