12.11.2025 / 5분 읽기

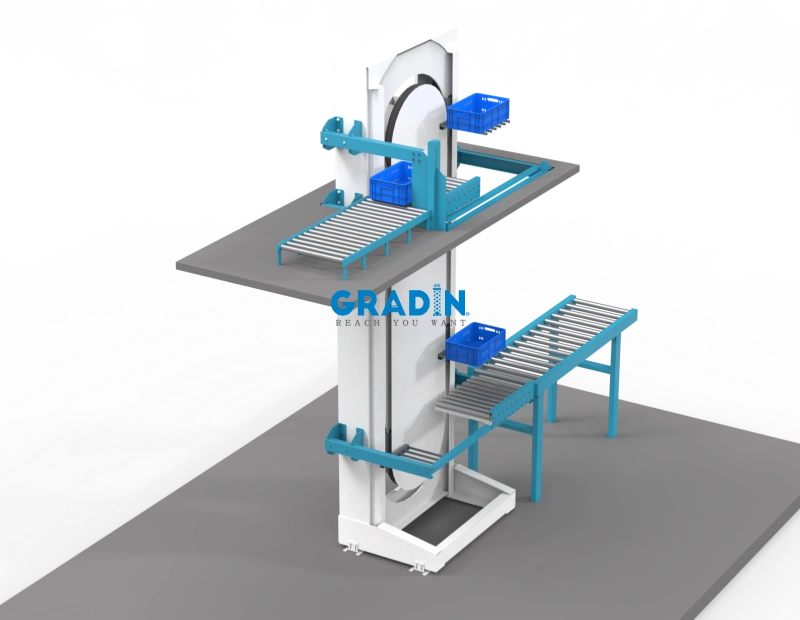

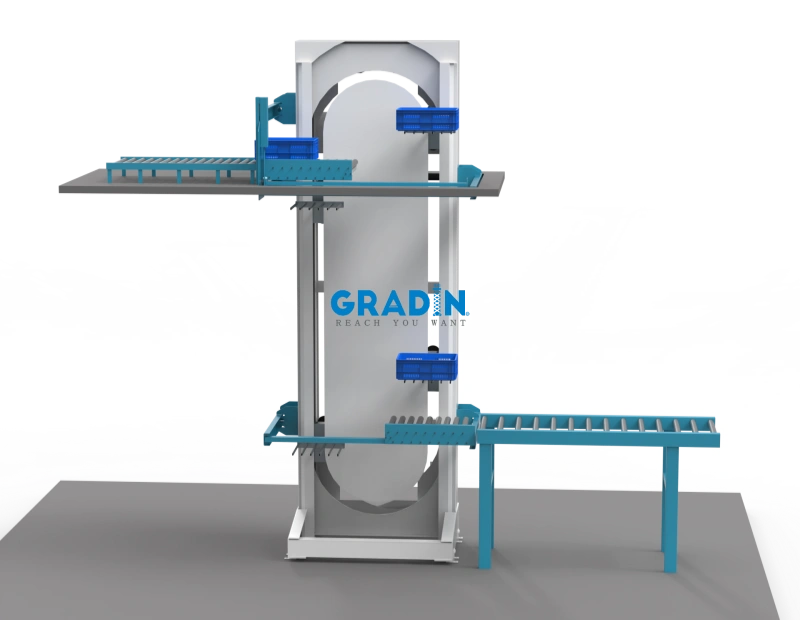

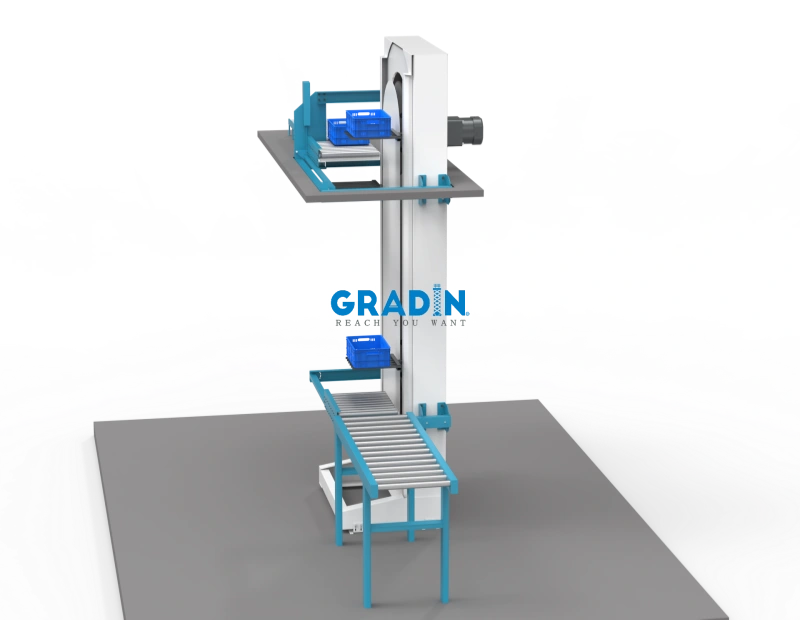

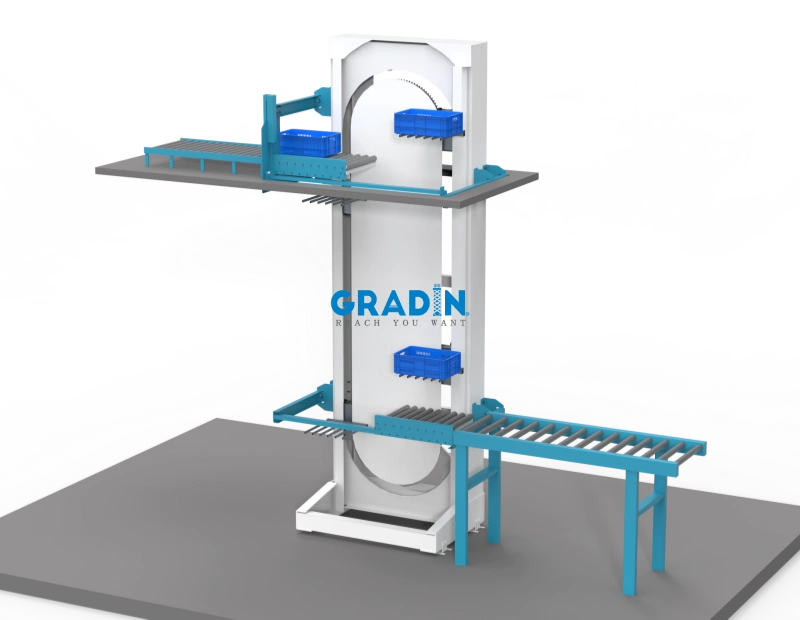

자동 배터리 팩 취급의 포크 암 연속 리프터

개요

신에너지 자동차 산업의 폭발적인 성장으로 배터리 팩의 생산 규모와 품질 요구 사항이 급격히 증가했습니다.

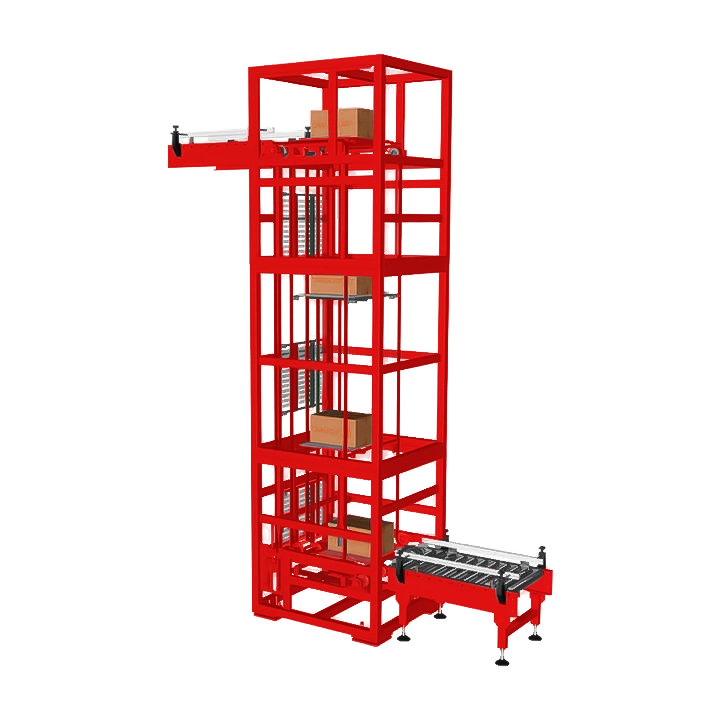

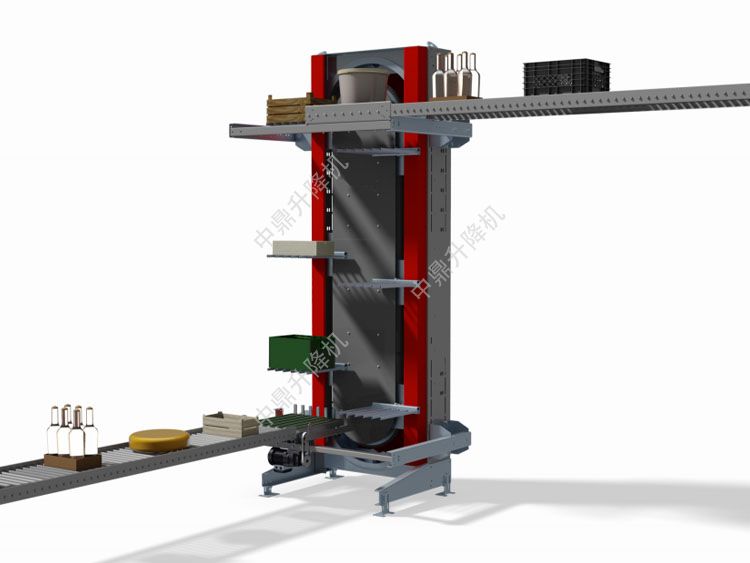

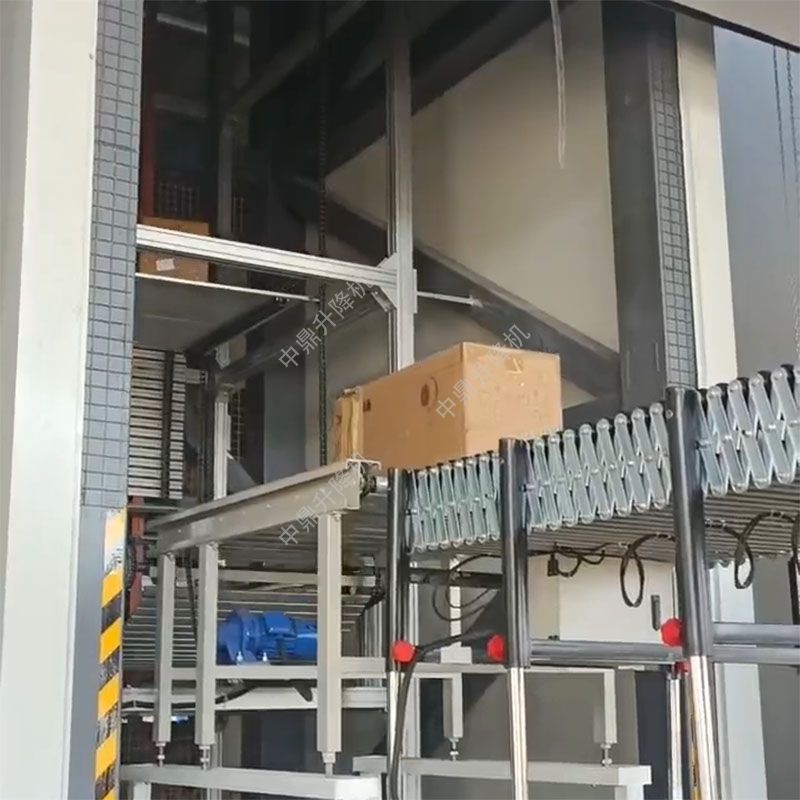

이 공장은 300~800kg에 달하고 고가이며 청결이 요구되는 배터리 팩을 어떻게 하면 안전하고 효율적이며 청결하게 연속적이고 자동화된 흐름으로 운송할 수 있느냐는 핵심 과제에 직면해 있었습니다. 1층 조립 라인과 2층 테스트 라인/버퍼 저장소 사이를 연결합니다..

기본 매개변수

| 매개변수 | 사양 | 참고 |

|---|---|---|

| 부하 용량 | 300㎏ / 500㎏ / 1000㎏ / 2000㎏ | 표준 옵션, 사용자 지정 디자인 사용 가능. |

| 리프팅 속도 | 0.2 - 0.5m/s | VFD를 통해 속도 조절 가능, 하중 및 높이에 따라 속도에 차이가 있습니다. |

| 위치 정확도 | ±1mm | 서보 드라이브 및 인코더 피드백을 통해 달성합니다. |

| 리프팅 높이 | 최대 30m | 모듈식 디자인, 바닥 높이에 따라 높이가 결정됩니다. |

| 통신사 플랫폼 크기 | (L) 1500-3000mm x (W) 1200-1800mm | 팔레트/지그 크기에 맞게 맞춤 설정할 수 있습니다. |

| 처리량(사이클/시간) | 20 - 60 사이클/h | 높이, 속도, 로드/언로드 시간에 따라 다릅니다. |

| 드라이브 시스템 | 서보 모터/기어박스가 있는 AC 모터 | 고정밀을 위한 서보, 비용 효율적인 작업을 위한 AC. |

| 제어 시스템 | PLC(지멘스/알렌 브래들리) | 표준 HMI; Profinet/이더넷 IP를 통해 MES/WMS와 인터페이스합니다. |

| 안전 기능 | - 듀얼 전자기 브레이크 - 안전 장비/과속 거버너 - 입구/출구의 라이트 커튼 - 비상 정지 버튼 - 하중 계량 시스템 | 관련 기계류 안전 지침을 준수합니다. |

| 운영 환경 | 온도: 0°C ~ +40°C 습도: 최대. 80% RH(비응축) | 스테인리스 스틸 및 혹독한 환경에서도 사용 가능한 특수 처리. |

| 소음 수준 | ≤ 70dB(A) | 표준 작동 시 1미터 거리에서 측정했습니다. |

| 전원 공급 장치 | 3상, 380V/50Hz(또는 현지 표준) | 요청 시 다른 전압을 사용할 수 있습니다. |

도전 과제

- 높은 안전 위험: 크레인과 수동 취급에 의존하다 보니 낙하 및 충돌 위험이 있어 인력과 귀중한 제품을 모두 위협했습니다.

- 효율성 병목 현상: 불안정한 처리 주기는 고속 생산 라인과 일치할 수 없었고, 이로 인해 막히는 지점이 생겼습니다.

- 품질 문제: 수동 취급 시 배터리 팩 케이스에 긁힘이 생기거나 커넥터가 느슨해져 먼지 제어가 어려웠습니다.

- 높은 관리 비용: 상당한 인력이 필요하고 노동 집약적이며 실시간 물류 추적이 어려웠습니다.

솔루션

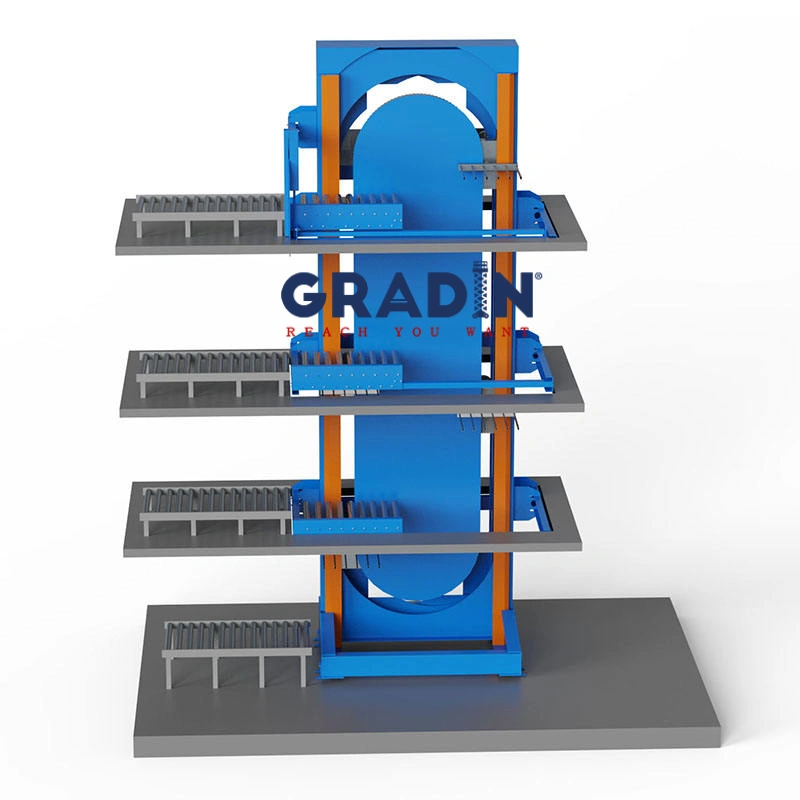

- 견고한 듀얼 포크 암 구조: 고용된 동기식 구동 듀얼 포크 암 최대 배터리 팩을 취급할 때 절대적인 안정성을 보장하는 설계 1000 kg기울어짐이나 흔들림을 없애고 안전 위험을 근본적으로 근절합니다.

- 정밀 서보 포지셔닝 시스템: 상위 레벨 MES 시스템과 통합되어 다음과 같은 위치 정확도를 달성합니다. ±1mm. 이를 통해 롤러 컨베이어와 원활하고 정밀한 도킹을 보장하고 AGV "즉시 전송"을 위한 인터페이스.

- 완전 밀폐형 클린룸 설계: 전체 리프트 경로를 밀봉하고 이온화 에어 커튼 그리고 수직 층류 정화 시스템을 통해 외부 먼지를 효과적으로 차단하여 클래스 10,000 청결도 요구 사항의 배터리 생산 영역입니다.

- 다계층 안전 보호:

- 중복 기계식 + 전자기 안전 브레이크.

- 플랫폼의 실시간 부하 계량 시스템(과부하/저부하 알람).

- 라이트 커튼과 안전 범퍼로 직원과 장비의 안전을 보장합니다.

- 전체 프로세스 작동 모니터링 및 오류 자가 진단.