11.28.2025 / 6분 읽기

첨단 팔레트 리프트로 말리온 신소재의 원자재 취급 향상

프로젝트 개요

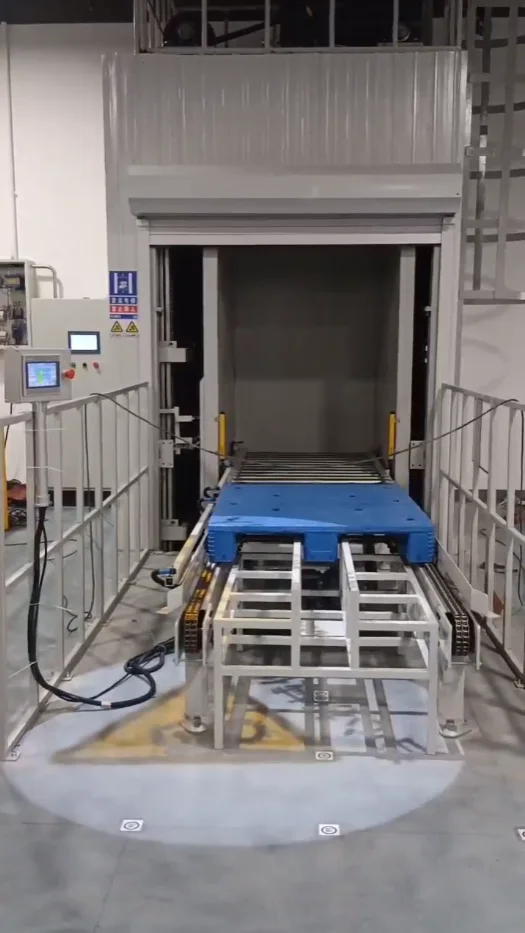

폴리머 재료, 정밀 화학 및 새로운 에너지 제품을 제조하는 선도적인 제조업체인 광동 말리온 신소재 유한회사는 생산 현장에서 무거운 벌크 백의 원료를 운송하는 데 어려움을 겪었습니다.

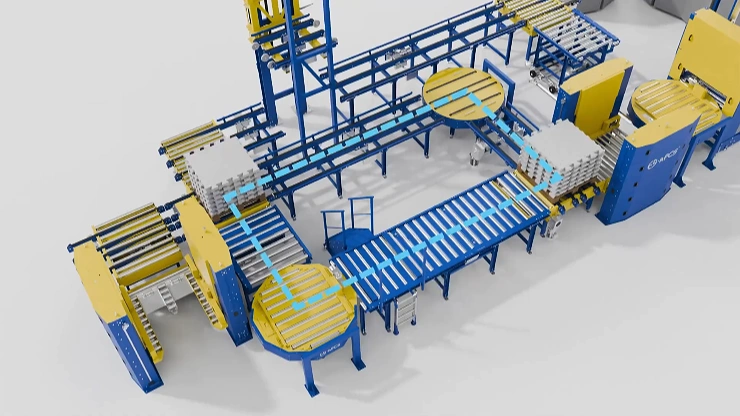

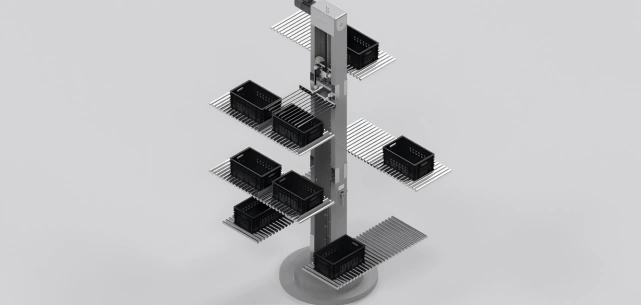

통합을 통해 맞춤형 팔레트 왕복 리프트컬러 마스터배치 및 리튬 배터리 습식 분리기 원료와 같은 재료의 원활한 수직 이동을 달성했습니다.

이 사례 연구에서는 이러한 시스템의 기술 솔루션, 성능 결과 및 업계 전반의 적용 사례를 분석합니다.

기본 매개변수

| 카테고리 | 매개변수 | 사양 |

|---|---|---|

| 기본 사양 | 모델 | FRP-3000HD |

| 부하 용량 | 3,000kg | |

| 리프팅 높이 | 5-25m(사용자 지정 가능) | |

| 플랫폼 크기 | 2,000 × 2,500mm(표준) | |

| 성능 지표 | 리프팅 속도 | 0.1-1.5m/s(조정 가능) |

| 위치 정확도 | ±5mm | |

| 최대 사이클/시간 | 105주기 | |

| 소음 수준 | ≤70dB | |

| 전력 시스템 | 드라이브 유형 | 주파수 변환 드라이브 |

| 모터 파워 | 18.5 kW | |

| 제어 시스템 | PLC + HMI | |

| 전원 공급 장치 | 380V/50Hz(3상) | |

| 안전 기능 | 안전 표준 | EN 1570, CE 인증 |

| 보호 장치 | 과부하 보호, 비상 정지, 리미트 스위치 | |

| 낙하 방지 시스템 | 이중 기계식 안전 잠금 장치 | |

| 안전 요소 | ≥5(구조적 구성 요소) | |

| 구조 설계 | 프레임 재질 | Q235B 탄소강 |

| 플랫폼 소재 | SS304 스테인리스 스틸(접촉 부품) | |

| 표면 처리 | 에폭시 파우더 코팅 | |

| 가이드 레일 유형 | 견고한 롤러 가이드 | |

| 인터페이스 및 통합 | 통신 프로토콜 | PROFINET, 이더넷/IP |

| I/O 포인트 | 16 DI/16 DO(표준) | |

| 통합 기능 | AGV, 컨베이어 시스템과 호환 | |

| 데이터 수집 | 예측 유지보수를 위한 IoT 지원 | |

| 환경 | 작동 온도 | -20°C ~ +40°C |

| 보호 등급 | IP54 | |

| 에너지 소비량 | <15kW/h(평균 작동) | |

| 유지 관리 주기 | 2,000시간(권장) |

도전 과제

- 높은 부하 용량 요구 사항: 폴리머 수지와 안료가 포함된 FIBC는 견고한 취급이 요구됩니다.

- 정확성 및 안전 위험: 운송이 불안정하면 자재 유출 및 장비 손상의 위험이 있습니다.

- 층간 효율성 병목 현상: 수동 전송은 포장 및 창고 구역의 처리량을 저하시켰습니다.

솔루션

- 고강도 부하 용량

- 정밀도 및 동기화

- 안전 및 신뢰성

- 효율성 향상