9.18.2025 / Lecture en 5 minutes

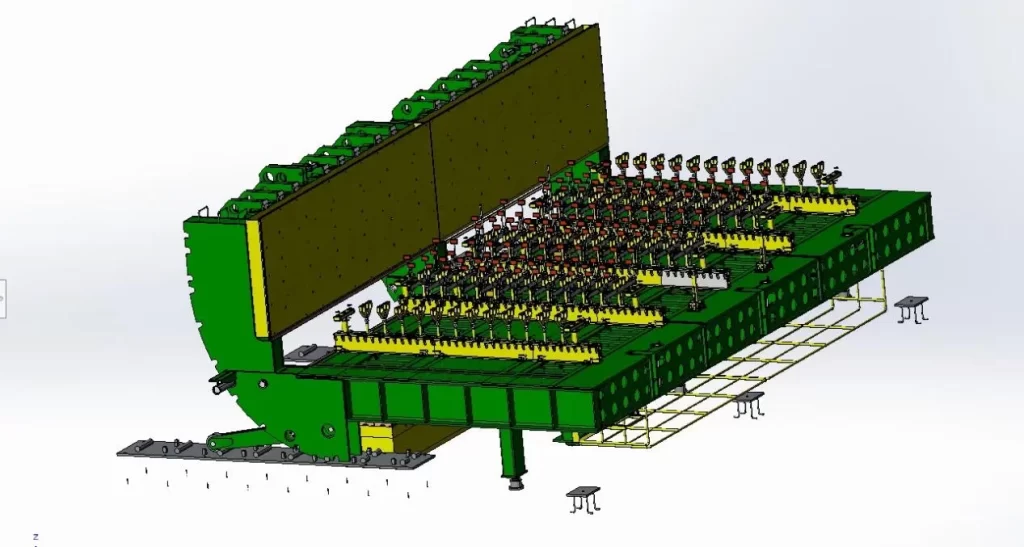

Système modulaire de retournement de noyaux de transformateurs - Pas de puits requis - Fonctionnement par grue - Empilage et retournement intégrés

Vue d'ensemble

Cette analyse de cas introduit une système modulaire de tournage de noyaux conçu pour l'empilage et le retournement des noyaux de fer des transformateurs de grande et moyenne taille.

Doté d'un configuration des blocs de construction et de rotation mécanique, le système s'adapte à différentes tailles de fenêtres, nécessite des pas de fondation de puits ou de puissance externeet améliore considérablement l'économie et la sécurité des opérations.

Paramètres de base

| Paramètres | Spécifications |

|---|---|

| Taille de la fenêtre de base | Personnalisable (compatibilité modulaire) |

| Capacité de charge | Configurable (prend en charge les cœurs de grande ou moyenne taille) |

| Tableau Planéité de la surface | < 3mm (tout au long du processus de tournage) |

| Erreur d'alignement vertical | < 2mm (avant et après le tournage) |

| Source d'énergie | Grue d'atelier (pas d'énergie externe) |

| Structure Matériau | Acier profilé laminé à chaud / acier à faible teneur en carbone |

| Dispositif de sécurité | Pieds basculants anti-basculement automatiques |

Comment ça marche

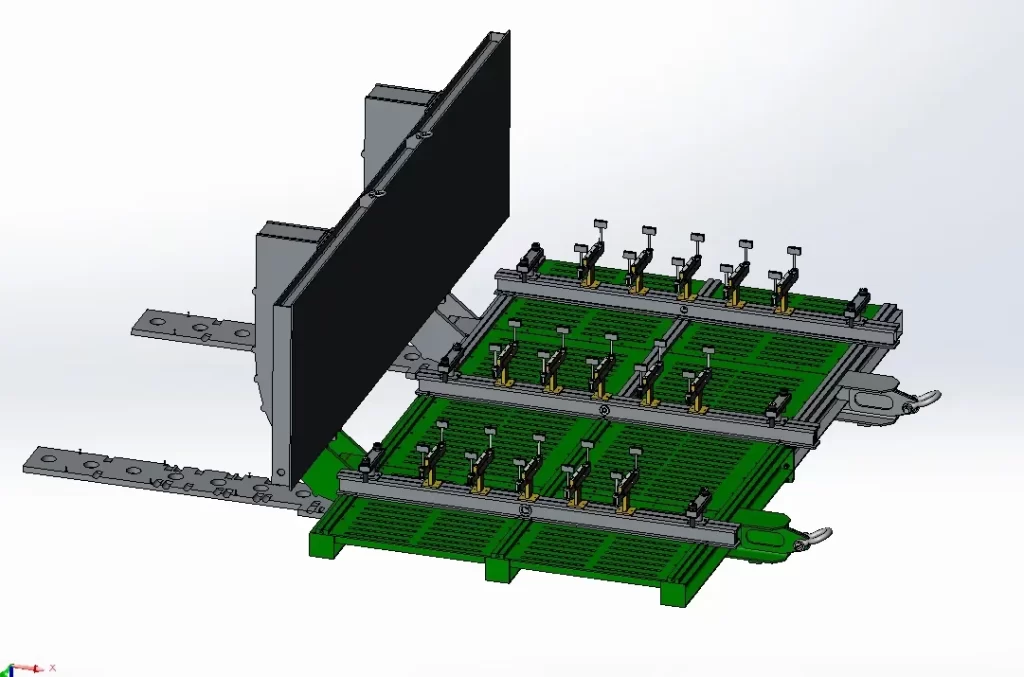

Le système utilise un structure modulaire qui peuvent être assemblés de manière flexible pour s'adapter à différentes tailles de fenêtres.

Le processus de tournage est alimenté par la grue de l'atelier, qui entraîne la liaison mécanique afin d'obtenir une rotation en douceur. Rotation de 90 du noyau.

Jambes de basculement se déploient automatiquement après la rotation pour éviter le basculement.

La surface de la table est usinée et vieillie pour assurer une grande planéité, la déformation totale étant limitée à moins de 3 mm.

Les défis

- Adaptation de la taille: L'équipement fixe traditionnel ne pouvait pas s'adapter aux différentes tailles de fenêtres du noyau.

- Coût élevé des travaux de génie civil: Les fosses et les fondations dédiées occupent de l'espace et augmentent les investissements.

- Dépendance énergétique: Les systèmes de rotation hydrauliques/électriques nécessitent une alimentation externe, ce qui augmente les coûts d'exploitation.

- Risques pour la sécurité: Les noyaux étaient susceptibles de se déformer ou de basculer pendant le tournage, ce qui menaçait la qualité du produit et la sécurité du personnel.

Solutions

- Contrôle de précision ultime : Un système d'asservissement synchrone multi-axes assure une précision de positionnement de ±0,5 mm.

- Sécurité globale : Les systèmes de sécurité à double redondance, la protection contre les chutes et les points de connexion de sécurité intégrés créent plusieurs niveaux de sécurité.

- Grande capacité de personnalisation : La conception permet diverses configurations, y compris des plates-formes à ciseaux de type U, pour s'adapter à différents modèles d'aéronefs.

- Matériaux de qualité aérospatiale : La construction utilise de l'aluminium aérospatial et de l'acier inoxydable pour une combinaison optimale de légèreté et de durabilité.

- Système de contrôle intelligent : Une interface conviviale rationalise les opérations et améliore l'efficacité du flux de travail.

- Résilience environnementale : Une large gamme de températures de fonctionnement garantit des performances dans divers environnements aérospatiaux.