28.4.2025 / Lecture de 4 minutes

Système de transport intelligent pour les nouveaux matériaux énergétiques : Innovation collaborative des ascenseurs à mouvement alternatif et des transporteurs à chaîne à plaques

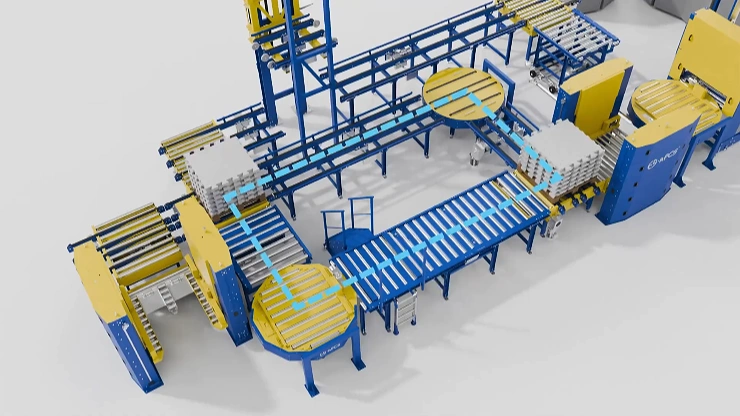

Aperçu du projet

Cet élévateur à va-et-vient est spécialement conçu pour le transport scellé de matériaux d'électrodes positives et négatives pour les batteries à énergie nouvelle (tels que l'oxyde de lithium et de cobalt, le graphite, etc.), au service des lignes de production et de la logistique d'entreposage des entreprises du secteur des énergies nouvelles. L'équipement permet l'arrimage automatisé des palettes grâce à un système de convoyeur à chaîne à plaques de haute précision, prenant en charge le transport vertical sur plusieurs étages (3 couches avec 3 stations).

Il a une capacité de charge maximale de 1500 kg, une hauteur de levage allant jusqu'à 16,5 mètres et une vitesse de fonctionnement de 40 m/min. Sa structure entièrement étanche, ses matériaux résistants à la corrosion et son système de contrôle intelligent répondent aux exigences en matière de prévention de la pollution, de protection contre les explosions et de transfert efficace de matériaux à base de nouvelles énergies. En outre, il intègre des mécanismes de protection de la sécurité qui garantissent la stabilité et la fiabilité du transport de matériaux de grande valeur.

Paramètres de base -

| Catégorie | Paramètres |

|---|---|

| Paramètres de l'appareil | |

| Charge nominale | 1500 kg |

| Vitesse de levage | 40 m/min |

| Hauteur de levage | 16,5 m (3 couches : 6,5m/10m/16,5m) |

| Vitesse horizontale | 0~20 m/min (fréquence variable) |

| Puissance du moteur | 15 kW |

| Paramètres structurels | |

| Taille de l'installation | L2700 × L2500 mm |

| Dimensions de la cargaison | L1800 × L1800 × H2500 mm |

| Dimensions de la palette | L1400 × L1400 × H2000 mm (y compris la palette) |

| Méthode d'arrimage | Convoyeur à rouleaux externe (L1500 × L1600 mm) |

| Système de contrôle | |

| Méthode d'entraînement | Moteur à fréquence variable + moteur principal à économie d'énergie |

| Méthode de positionnement | Positionnement photoélectrique + détection infrarouge |

| Interface de fonctionnement | Contrôle PLC + écran tactile |

| Mécanismes de sécurité | Pinces de sécurité + tringlerie avec limiteur de vitesse, tampon en polyuréthane, double interrupteur de fin de course, dispositif d'arrêt d'urgence |

Le défi

Adaptation à un environnement difficile: Les matériaux des électrodes positives et négatives sont corrosifs, ce qui exige que l'équipement soit résistant à la rouille, étanche et capable de résister à des environnements poussiéreux.

Exigences en matière d'arrimage de haute précision: Les palettes doivent se raccorder sans discontinuité au convoyeur à chaîne à plaques, avec une erreur de positionnement de ≤2mm pour éviter le basculement du matériel.

Sécurité et prévention des explosions: Les matériaux tels que l'oxyde de lithium et de cobalt sont inflammables, de sorte que l'équipement doit être conçu avec des caractéristiques antistatiques et antidéflagrantes.

Coordination multi-étages: Le transport sur trois étages nécessite une coordination synchronisée des rythmes de levage vertical et de transport horizontal.

Efficacité Goulot d'étranglement: La manutention manuelle traditionnelle ne peut pas répondre au rythme de la ligne de production automatisée de plus de 30 palettes par heure.

Solutions

Conception d'étanchéité résistante à la corrosion: La soute et les rouleaux sont en acier inoxydable 304 avec un revêtement en polyuréthane, et des bandes d'étanchéité bloquent la poussière, ce qui permet de l'utiliser dans des environnements corrosifs.

Système de positionnement de précision: Des capteurs photoélectriques combinés à un contrôle en boucle fermée PLC garantissent que la précision d'accostage entre les palettes et la ligne de convoyage atteint ±1 mm.

Sécurité inhérente à la protection: Les moteurs antidéflagrants, les rouleaux dissipateurs d'électricité statique mis à la terre et les compartiments de chargement remplis de gaz inerte éliminent les risques d'explosion.

Logique de répartition intelligente: La coordination à fréquence variable sur trois niveaux et trois stations, reliée à la ligne de production par un système WCS, permet l'attribution dynamique de priorités aux palettes.

Intégration efficace de l'automatisation: Le convoyeur à rouleaux charge et décharge automatiquement la cargaison, avec un levage à grande vitesse de 40 m/min, permettant un fonctionnement continu pendant 24 heures.

Avantages

Transport zéro pollution: Le compartiment à marchandises entièrement scellé avec une conception propre à pression positive garantit la pureté des matériaux.

Haute efficacité: La vitesse de 40 m/min avec l'accostage automatisé augmente l'efficacité de 300% par rapport à la manutention manuelle.

Durée de vie prolongée: Les rails de guidage robustes, avec une structure résistante à la corrosion pendant 15 ans, réduisent les coûts de maintenance de 40%.

Conformité en matière de sécurité: Certifié selon les normes industrielles GB/T 27546-2011, supportant la double protection pour l'arrêt d'urgence et la surcharge.

Expansion flexible: Compatible avec l'intégration des systèmes AGV et MES, ce qui permet de répondre aux besoins futurs de mise à niveau des capacités.

Galerie