9.15.2025 / Lecture en 7 minutes

Système logistique antidéflagrant pour l'industrie chimique BASF

Vue d'ensemble

Cette analyse de cas détaille une système logistique intelligent résistant aux explosions sur mesure pour BASFle géant mondial de la chimie.

La solution s'articule autour d'un ascenseur de 13,5 mètres de haut, d'une capacité de 2000 kg, et comprend 14 unités de convoyage automatisées.

Il est spécialement conçu pour répondre aux exigences strictes de l'industrie chimique en matière d'antidéflagration, de résistance à la corrosion et de compatibilité des matériaux. Il permet le transfert intelligent et entièrement automatisé de palettes standard de 1,1 m entre les entrepôts de matières premières, les ateliers de production et les zones de stockage de produits finis.

Paramètres de base

| Paramètres | Système de levage | Système de convoyage (exemple) |

|---|---|---|

| Charge nominale | 2000 kg | 2000 kg |

| Hauteur de levage/course | 13500 mm | 500-1430 mm (section de levage) |

| Vitesse de fonctionnement | 30 m/min | 6 m/min |

| Stations | 3 arrêts, 3 stations | Tri multidirectionnel |

| Principales marques de composants | Siemens PLC, ABB Inverter, Dongli Motor | Capteurs Omron, réducteur Dongli |

| Sécurité et protection | Dispositif de sécurité pour ascenseurs, détection par rideau lumineux, balise tricolore | Arrêt d'urgence, frein, protections |

| Spécification des matériaux | Sans cuivre ni zincÉcrous, SS 304/316, Q235B Revêtement par poudre | Acier inoxydable 304 primaire |

Comment ça marche

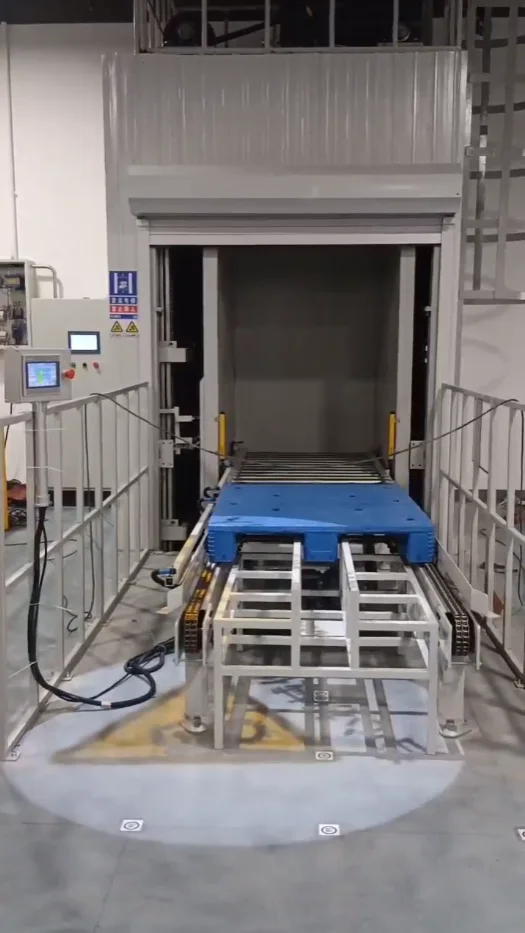

Le système fonctionne avec un ascenseur robuste de type Z comme noyau central, isolé à chaque étage par des portes à enroulement rapide en PVC à trois couches.

Des AGV transportent des palettes chargées de matières premières chimiques dans le chariot élévateur, où un système de barrières immatérielles vérifie automatiquement les dimensions de la cargaison.

L'élévateur se déplace à une vitesse de 30 m/min, se met automatiquement à niveau et accoste avec précision.

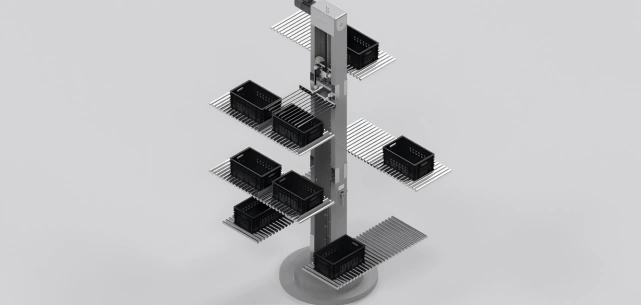

Un ensemble de 14 équipements de soutien - y compris des convoyeurs à rouleaux rotatifs et des convoyeurs à rouleaux élévateurs - prend ensuite le relais pour recevoir, faire pivoter (90°), soulever, transférer et trier les palettes, pour finalement les acheminer vers les zones de production chimique désignées.

Les défis

Le système logistique de BASF a été confronté à des défis extrêmes propres à l'industrie chimique :

- Sécurité et protection contre les explosions : Interdiction stricte des composants présentant des risques d'incendie, tels que les buzzers de plus de 15 W.

- Restrictions matérielles : Toutes les parties exposées, les composants mobiles et les peintures doivent être Sans zinc ni cuivre pour éviter les réactions avec les produits chimiques.

- Très grande fiabilité : Exigence de multiples garanties de sécurité redondantes, y compris le freinage actif hors tension, les engrenages de sécurité et les tampons - fonctionnement à sécurité absolue contre les défaillances.

- Intégration de l'automatisation : Nécessité d'une intégration transparente avec les systèmes AGV pour un fonctionnement entièrement automatisé, sans personnel, minimisant l'intervention humaine.

- Traçabilité des données : Le système d'exploitation doit enregistrer plus de 30 000 données exportables afin de répondre à des exigences strictes en matière d'audit et de traçabilité.

Solutions

- Conception de la conformité chimique : Le système complet utilise de l'acier inoxydable 304/316 et des structures revêtues de poudre Q235B, éliminant complètement les éléments en cuivre et en zinc, conformément aux spécifications des matériaux de BASF.

- Sécurité globale : Les équipements de sécurité + les tampons en polyuréthane + la détection par rideau lumineux + l'alarme par balise tricolore forment de multiples barrières de sécurité mécaniques et électriques.

- Assurance de la marque Premium : Les composants de base (Siemens PLC, ABB inverter) et les capteurs (Omron) garantissent la fiabilité du système dans les environnements difficiles.

- Synergie logistique intelligente : Le système PLC et HMI coordonne intelligemment les convoyeurs élévateurs et les 14 convoyeurs pour un accostage automatique et un transfert précis avec les AGV.

- Gestion numérique : Le système d'exploitation authentique avec accès par mot de passe à trois niveaux et l'enregistrement exhaustif des données répondent aux exigences strictes de l'industrie chimique en matière de traçabilité.