11.13.2025 / Lecture de 4 minutes

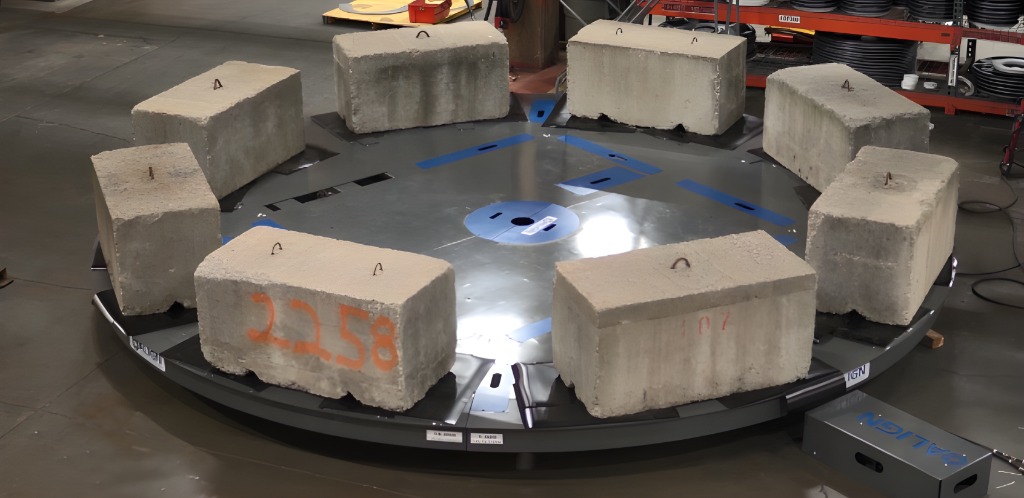

Plateau tournant robuste de 2 mètres pour la fabrication de pales d'éoliennes | Positionnement de composants de grande taille

Projet Vue d'ensemble

Client : Fabricant de pales d'éoliennes

L'industrie : Fabrication d'équipements pour les énergies renouvelables

Application : Traitement des sections de racines de pales d'éoliennes

Défi central : Pour permettre le positionnement et la rotation précis de grandes sections de pied de lame (Ø2000mm) pendant les processus d'usinage et d'inspection, nécessitant une stabilité et une capacité de charge exceptionnelles.

Paramètres de base

| Paramètres | Spécifications |

|---|---|

| Diamètre du tableau | 2 000 mm |

| Capacité de charge | 20 000 kg |

| Précision du positionnement | ±0.1° |

| Système d'entraînement | Entraînement par engrenage hélicoïdal avec servomoteur |

| Vitesse de rotation max. Vitesse de rotation | 2 RPM |

| Tableau Planéité | ±0,1 mm/m² |

| Interface de contrôle | PLC avec connectivité PROFINET |

| Systèmes de sécurité | Arrêt d'urgence, frein mécanique, protection contre les surcharges |

Les défis

- Manipulation de composants surdimensionnés : Les méthodes traditionnelles ne permettaient pas de tourner en toute sécurité des sections de racine de lame de 2 mètres de diamètre.

- Usinage de précision Exigences : Positionnement angulaire précis requis pour les opérations de perçage et de traitement de surface

- Préoccupations en matière de sécurité sur le lieu de travail : La manipulation manuelle de pièces lourdes présente de graves risques pour la sécurité

- Intégration des processus : Nécessité d'une intégration transparente avec les centres d'usinage et les équipements d'inspection existants

Solution

- Élimination de la manutention manuelle : Suppression des risques de sécurité liés à la rotation manuelle de composants lourds

- Amélioration de la précision de l'usinage : Un positionnement précis réduit les erreurs d'usinage de 60%

- Amélioration du débit : 40% positionnement plus rapide que les méthodes précédentes

- Dégâts réduits : L'élimination des dommages dus à la manipulation a permis de réduire les déchets de matériaux par 25%

- Normalisation des processus : Permet un positionnement standardisé à plusieurs étapes de la fabrication

- Assurance qualité : Un positionnement cohérent améliore la qualité et la fiabilité du produit final

- Une conception à l'épreuve du temps : Solution évolutive permettant de prendre en charge les composants des turbines de plus grande taille de la prochaine génération