6.25.2025 / Lecture en 6 minutes

0.8x1m Elévateur à piston galvanisé | Transfert vertical à haut rendement 6m Elévateur à piston galvanisé | Transfert vertical à haut rendement 6m

Aperçu du projet

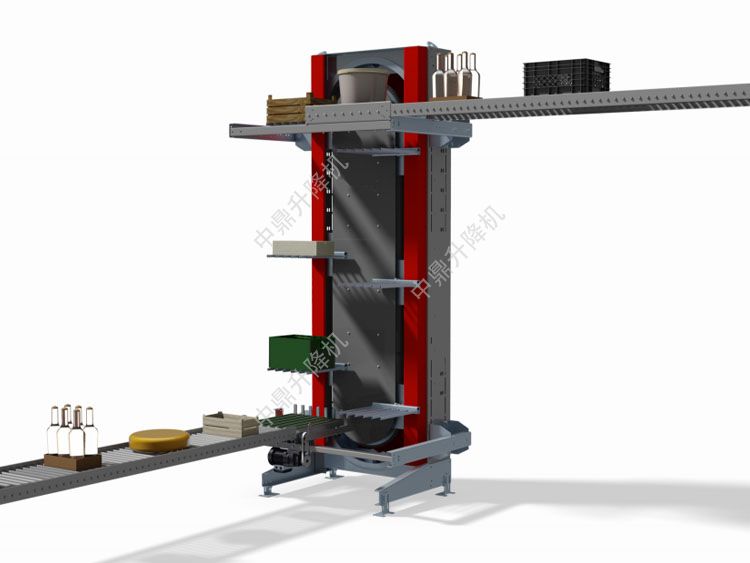

Ce projet répondait au besoin d'un transfert automatisé, efficace et fiable de matériaux entre différents niveaux de production ou postes de travail situés à des hauteurs variables.

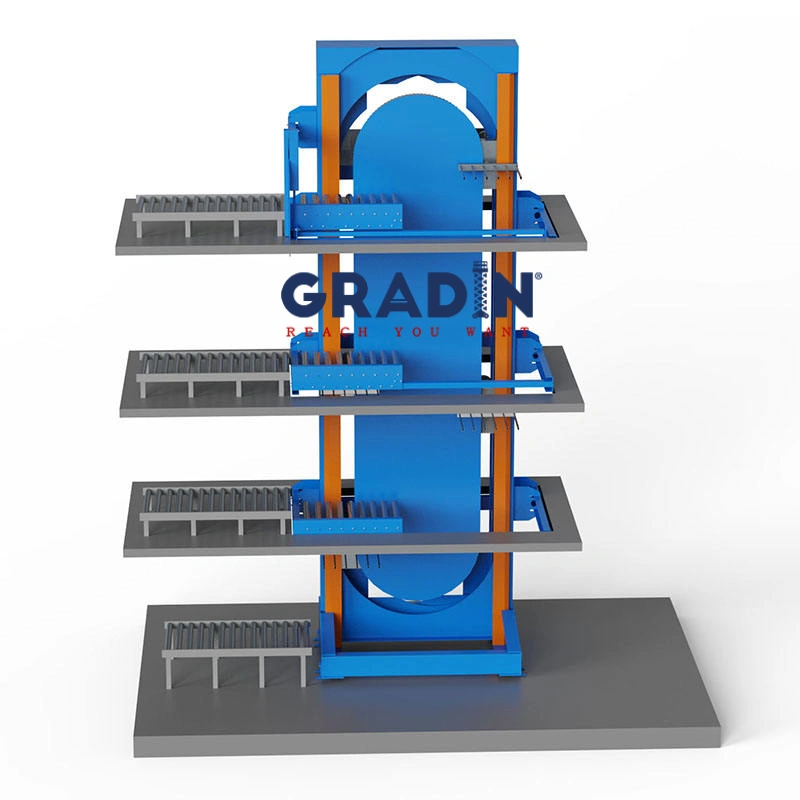

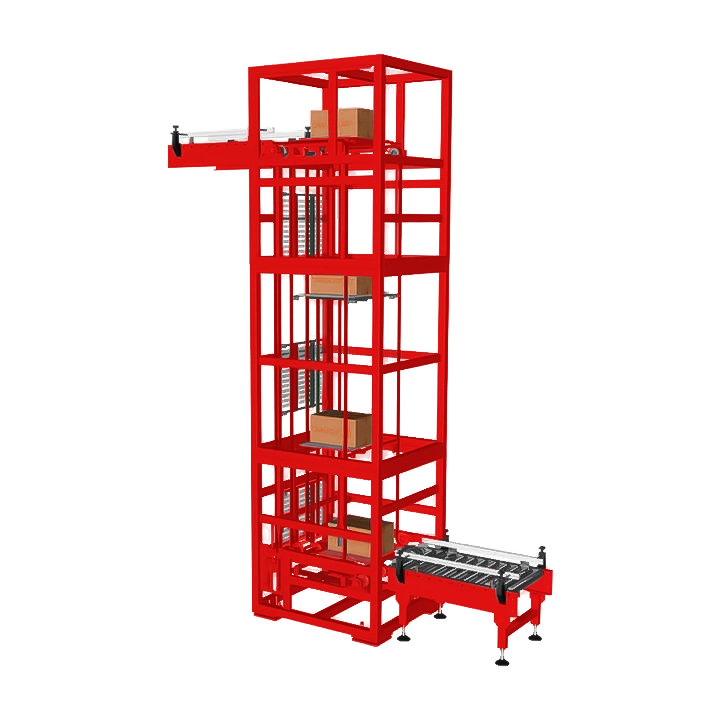

L'équipement de base est un élévateur à mouvement alternatif avec une plate-forme de 800 mm (L) x 1000 mm (P) et une hauteur de levage maximale de 6 mètres. L'élévateur est galvanisé, ce qui lui confère une excellente résistance à la rouille et à la corrosion, particulièrement adaptée aux environnements industriels.

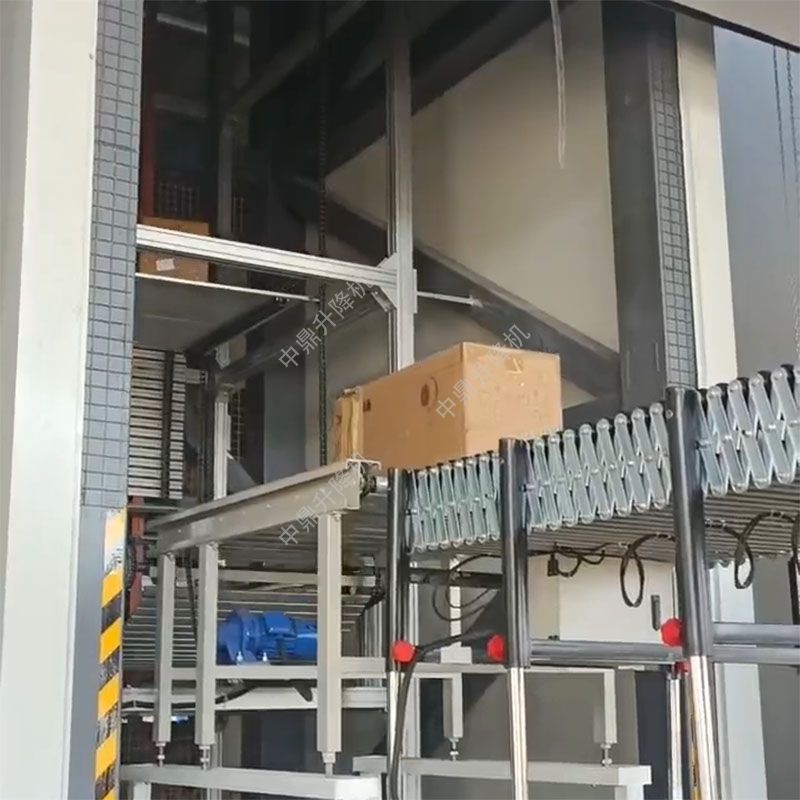

Sa fonction essentielle est d'assurer un transfert précis et sans heurts des matériaux avec les convoyeurs à rouleaux au même niveau ou au niveau cible, ce qui permet un flux de matériaux continu et automatisé. Cela permet d'éliminer les goulets d'étranglement liés à la manutention manuelle et d'améliorer l'efficacité de la production et l'automatisation de la logistique.

Paramètres de base

| Paramètres | Valeur / Description | Notes |

|---|---|---|

| Type d'équipement | Ascenseur à mouvement alternatif | Deux ou quatre poteaux, la plate-forme se déplace verticalement |

| Taille de la plate-forme (L x P) | 800 mm x 1000 mm | Surface portante effective |

| Hauteur de levage max. Hauteur de levage | 6000 mm (6 mètres) | Voyage du point le plus bas au point le plus haut |

| Méthode de manutention des charges | Chargement de la plate-forme | Matériel placé directement sur une plate-forme ou une palette |

| Dispositif d'intégration | Convoyeur à rouleaux | Nécessite une adaptation de la hauteur et de la position |

| Vitesse de fonctionnement | Personnalisable (par exemple, 0,1 - 0,3 m/s) | Réglé en fonction des exigences en matière de temps de cycle |

| Précision du positionnement | ±3 mm (typique) | Indispensable pour une interface fluide avec le convoyeur |

| Capacité de charge nominale | Personnalisable (par exemple, 150 - 300 kg) | Conçu en fonction du poids du matériau |

| Matériau du cadre principal | Acier au carbone de haute qualité + traitement galvanisé | Antirouille, résistant à la corrosion, durable |

| Matériau de la plate-forme | Plaque d'acier galvanisé / Plaque antidérapante | Robuste, résistant à l'usure |

| Système d'entraînement | Entraînement par moteur (chaîne / crémaillère / courroie crantée) | Douceur, fiabilité |

| Système de contrôle | Contrôle PLC, entraînement à fréquence variable (VFD) | Intégration dans le contrôle de la chaîne de production |

| Caractéristiques de sécurité | Barrières immatérielles de sécurité, arrêt d'urgence, dispositif antichute, protection | Conforme aux normes de sécurité (par exemple, CE) |

Le défi

- Intégration précise : La plate-forme élévatrice doit être exactement alignée en hauteur et en position horizontale (±3 mm) avec le convoyeur à rouleaux à chaque point d'arrêt dans son rayon d'action de 6 mètres, en particulier à la hauteur de transfert. Tout écart risque d'entraîner un blocage du matériau, une chute ou un endommagement du convoyeur.

- Hauteur et stabilité significatives : La hauteur de 6 mètres nécessite une rigidité et une stabilité structurelles exceptionnelles tout au long du fonctionnement, en particulier dans les positions supérieure et inférieure, afin d'éviter tout balancement susceptible de compromettre la précision de l'intégration et la sécurité opérationnelle.

- Efficacité du cycle : Le caractère "alternatif" exige que l'élévateur retourne rapidement et en douceur à la position d'origine ou à la position de la demande suivante après avoir terminé un cycle de transfert afin de respecter les temps de cycle de la ligne de production continue. L'optimisation de la trajectoire du cycle et de la logique de commande était essentielle.

- Adaptation à l'environnement : Les environnements industriels comportent souvent de la poussière, de l'humidité ou des éléments légèrement corrosifs, ce qui exige des équipements robustes, durables et protégés.

- Conformité en matière de sécurité : Des mesures de sécurité complètes (barrières immatérielles, garde-corps, dispositifs antichute) étaient indispensables dans les zones de déplacement vertical et de transfert horizontal pour protéger le personnel et les équipements.

- Interfaçage des signaux : Une communication fiable (présence de matériaux, demande de levage, autorisation de transfert, état, défauts) entre le levage et les convoyeurs à rouleaux en amont et en aval était cruciale pour un flux de matériaux coordonné et sans collision.

Solutions

- Système de guidage et d'entraînement de précision : Utilisation d'une structure de mât à haute rigidité (par exemple, tube carré ou rails de guidage robustes) avec des composants de guidage de précision (guides linéaires ou rouleaux de guidage robustes) pour assurer un déplacement fluide et sans vibration de la plate-forme sur plus de 6 mètres. Utilisation de servomoteurs de haute précision ou de systèmes VFD à rétroaction par encodeur pour le contrôle de la position en boucle fermée, garantissant la précision de positionnement requise de ±3 mm.

- Interface réglable : Des rails de guidage réglables en hauteur ou des plaques de transition ont été incorporés sur les bords de la plate-forme élévatrice pour assurer un alignement horizontal et en hauteur avec le convoyeur à rouleaux. L'interface du convoyeur comportait des supports réglables en conséquence.

- Logique de contrôle du cycle optimisée : Le système de contrôle PLC planifie intelligemment les trajets optimaux (par exemple, l'appel le plus proche, l'ordre séquentiel) en fonction des signaux de demande (provenant de différents niveaux ou d'équipements en amont), en optimisant les profils d'accélération/décélération pour des cycles rapides et fluides et en maximisant l'utilisation de l'équipement.

- Galvanisé Traitement anti-corrosion : Les principaux composants métalliques (cadre principal, plate-forme) ont été galvanisés à chaud ou électro-galvanisés, ce qui a considérablement amélioré la résistance à la corrosion, la résistance à l'usure et la durée de vie dans les environnements industriels.

- Système de sécurité multicouche : Mise en place de barrières immatérielles de sécurité complètes (points d'accès, périphérie de la plate-forme), d'arrêts d'urgence, de dispositifs mécaniques d'arrêt des chutes (freins de sécurité), de protection contre les surcharges de la plate-forme, d'interrupteurs de fin de course supérieurs/inférieurs et des dispositifs de protection nécessaires. Tous les signaux de sécurité ont été intégrés dans le circuit de sécurité de l'automate programmable.

- Interface de communication normalisée : Utilisation d'Ethernet industriel (par exemple, PROFINET, EtherNet/IP) ou de signaux d'E/S standard (24VDC) pour une communication fiable avec les systèmes PLC/MES des convoyeurs à rouleaux, facilitant l'échange de signaux de présence de matériel, de demandes de levage, d'état et de défaillance.

Avantages

- Automatisation à haut rendement : Permet le transfert vertical continu et entièrement automatisé de matériaux sur une différence de hauteur de 6 mètres, ce qui réduit considérablement les manipulations manuelles et accélère la production et la logistique.

- Optimisation de l'utilisation de l'espace : Le transfert vertical tire parti de la hauteur du bâtiment, ce qui permet de résoudre les problèmes d'espace horizontal.

- Intégration précise et fiable : Le positionnement de haute précision, associé à des interfaces réglables, assure un transfert fluide et fiable des matériaux vers les convoyeurs à rouleaux, minimisant ainsi les bourrages et les temps d'arrêt.

- Durabilité exceptionnelle : La galvanisation offre une protection supérieure contre la rouille et la corrosion, prolongeant la durée de vie des équipements dans les environnements industriels difficiles et réduisant les coûts de maintenance.

- Réciprocité Flexibilité et efficacité : Le mouvement bidirectionnel de la plate-forme permet de répondre rapidement aux demandes de matériaux à tous les niveaux, offrant ainsi une grande efficacité de cycle et une grande adaptabilité.

- Fonctionnement souple et sûr : Le guidage et les entraînements de précision garantissent des mouvements stables et silencieux. Des mesures de sécurité multicouches complètes assurent une protection maximale du personnel et des équipements, conformément aux réglementations en matière de sécurité.

- Intégration facile : Les interfaces mécaniques et électriques standardisées facilitent l'intégration aux lignes de convoyeurs à rouleaux existantes ou nouvelles et à d'autres équipements d'automatisation.

- Réduction des coûts opérationnels : L'automatisation remplace le travail manuel, ce qui réduit les coûts de personnel. L'efficacité élevée augmente le débit. La durabilité accrue réduit la fréquence de la maintenance et du remplacement.