11.12.2025 / lectura de 4 minutos

Volteadora de chapas de 15 toneladas para líneas de estampación de automoción | Manipulación de materiales pesados

Proyecto Visión general

Cliente: Planta de fabricación de automóviles

Industria: Fabricación de automóviles

Aplicación: Línea de producción de estampación

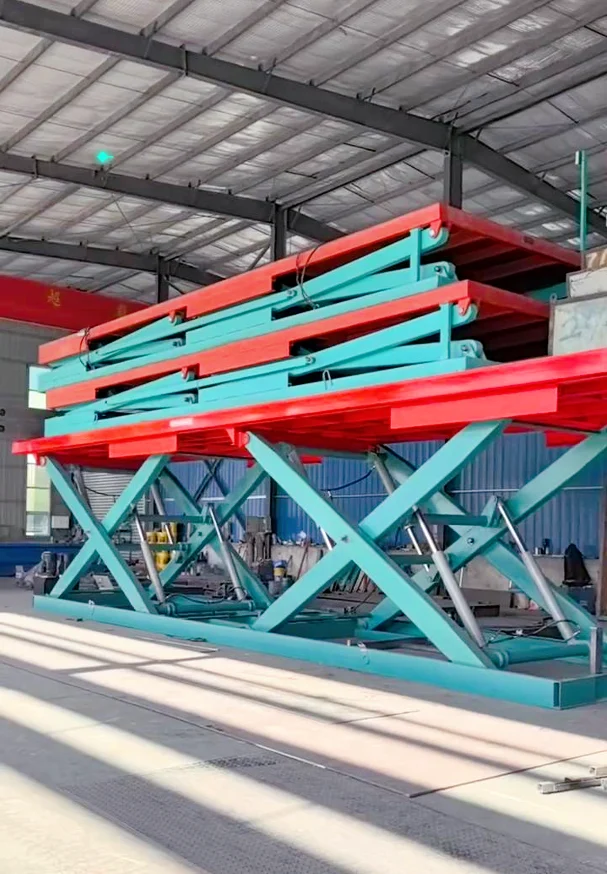

Desafío principal: Automatizar el proceso de volteo de pilas de chapas de gran tamaño (hasta 15 toneladas) entre operaciones de estampación, eliminando la manipulación manual y garantizando al mismo tiempo la calidad de la superficie y la seguridad operativa.

Parámetros básicos

| Categoría de parámetros | Especificaciones técnicas | Notas/Detalles |

|---|---|---|

| Capacidad de carga | 15 toneladas | Incluidos bastidores |

| Gama de tamaños de material | Longitud: 800-6000 mm Anchura: 400-3000 mm Espesor: 50-800 mm | Sin incluir el grosor del bastidor Altura de apilado de hojas ≤600mm |

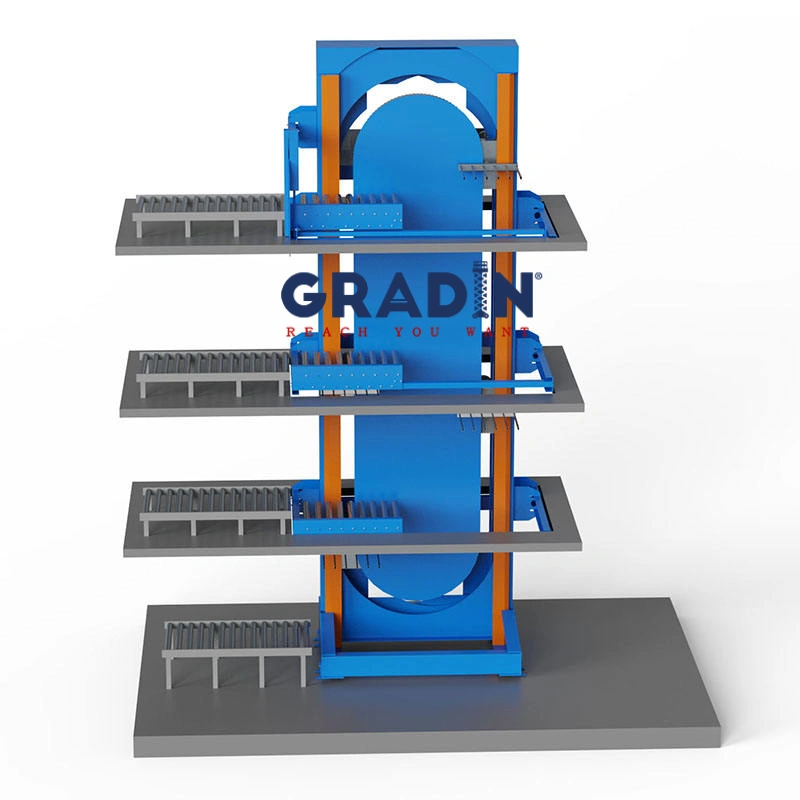

| Tipo de estructura | "Estructura en "O | Apertura ≥1200mm |

| Ciclo de trabajo | Velocidad de giro: 100s/180° Tiempo de ciclo completo: ≤200s | Regulación de velocidad de frecuencia variable |

| Sistema de sujeción | 4 cilindros hidráulicos Velocidad de sujeción: 50 mm/s Velocidad de liberación: 60 mm/s | Presión regulable |

| Sistema de accionamiento | Motor + Reductor | Regulación de velocidad de frecuencia variable |

| Sistema transportador | Velocidad del transportador de rodillos: 0-8 m/min | Frecuencia variable ajustable |

| Requisitos de potencia | AC380V, 50Hz | Potencia industrial estándar |

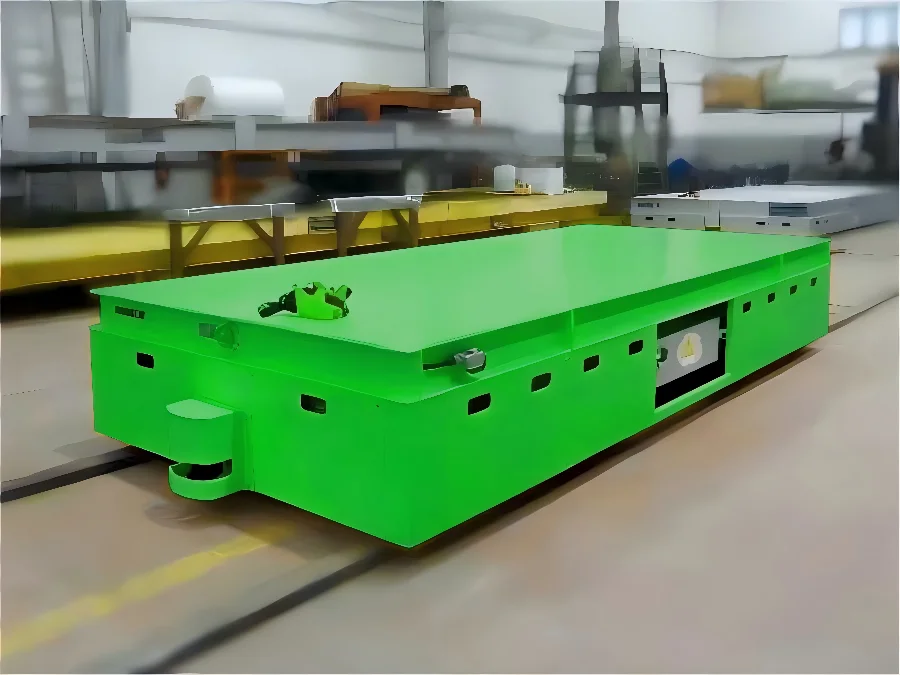

| Requisitos de instalación | Cimientos poco profundos o inexistentes | Reduce los costes de instalación |

| Características de seguridad | Múltiples protecciones contra límites Motor con freno Dispositivos tampón | Garantiza la seguridad operativa |

Los retos

- Riesgos de la manipulación manual: Los métodos tradicionales de grúa y volteo entrañaban riesgos para la seguridad y podían dañar las chapas.

- Tiempos de ciclo incoherentes: Las velocidades variables de volteo creaban cuellos de botella en la producción

- Preocupación por la calidad de la superficie: Los métodos anteriores causaban arañazos y defectos superficiales

- Trabajo intensivo: Se necesitan varios operarios para manipular pilas de hojas pesadas

Solución

- Manipulación de materiales sin arañazos: Equipada con almohadillas amortiguadoras de poliuretano y superficies de cremallera finamente mecanizadas para evitar por completo arañazos y daños superficiales en las costosas chapas metálicas durante el proceso de volteo.

- Sistema de sujeción adaptable: El sistema de sujeción hidráulico ajusta automáticamente la presión en función de la altura y el peso de la pila, e incorpora protección contra sobrecarga para evitar la deformación o el aplastamiento del material.

- Control de velocidad de precisión: Incorpora variador de frecuencia para una aceleración y deceleración suaves, con perfiles personalizables de velocidad rápida-lenta para garantizar la estabilidad del volteo y minimizar el desplazamiento del material.

- Protección de seguridad multicapa: Combina finales de carrera programables, topes duros mecánicos y frenos de motor con capacidad de autobloqueo para evitar el giro excesivo y garantizar una parada segura en cualquier posición.

- Tecnología de absorción de impactos: Los dispositivos de amortiguación integrados en los puntos inicial y final absorben la energía cinética durante el volteo, proporcionando un funcionamiento suave con un impacto mínimo y niveles de ruido por debajo de los estándares del sector.

- Compatibilidad con materiales flexibles: Los diseños personalizables de las fijaciones se adaptan a diversos tipos de materiales, como placas de acero, aluminio y cobre, con mecanismos de ajuste de anchura para diferentes dimensiones de pila.

- Diseño de bajo mantenimiento: Presenta una estructura cilíndrica de chapa de acero soldada con tratamiento superficial de granallado para mejorar la durabilidad y la resistencia a la corrosión en entornos industriales.

- Funcionamiento energéticamente eficiente: Consumo energético optimizado gracias al control inteligente del motor y al sistema automático de espera durante los periodos no operativos, lo que contribuye a los objetivos de fabricación sostenible.

- Requisito de cimentación poco profunda: Diseñado para su instalación con un mínimo o ningún trabajo de cimentación, lo que reduce significativamente el tiempo de instalación y los costes de ingeniería civil.

- Interfaz preparada para la automatización: Equipado con interruptores de detección en las posiciones de inicio y fin de volteo para una integración perfecta con líneas de producción automatizadas y conectividad MES.