12.1.2025 / 6-Minuten-Lesung

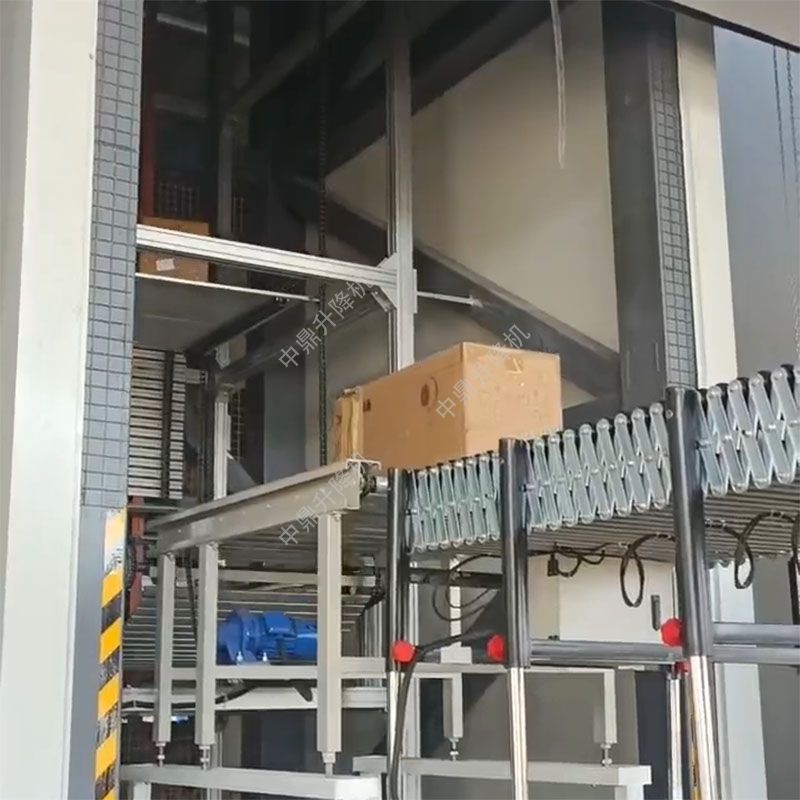

Intelligente Puffer- und Vertikalförderdrehscheibe zwischen flexiblen Produktionslinien und Hochregallagern

Projekt Übersicht

Ein weltweit führendes Getränkehersteller in seinem Flaggschiffwerk, das mehrere Hochgeschwindigkeits-Abfüllanlagen Herstellung von Produkten in verschiedenen Flaschentypen und Verpackungsformaten (z. B. Mehrfachpackungen von 500-ml-PET-Flaschen, 330-ml-Dosen).

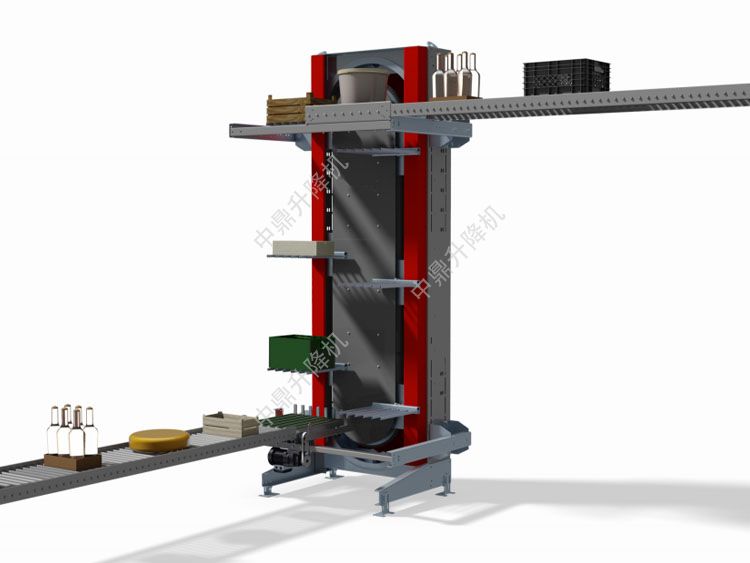

Am Ende jeder Linie mussten die gefüllten Produktkisten (oder eingeschweißten Trays) zum Palettierbereich transportiert werden, bevor sie an das automatische Regalbediengerät (RBG) übergeben wurden.

Die traditionelle Aufstellung beteiligt spezielle Hubförderer für jede Linie, um die Kartons auf die Arbeitshöhe des Palettierers anzuheben. Dies führte zu Anlagenredundanz, unflexibles Layoutund Unterauslastung der Palettierer wenn die Geschwindigkeit der Linie schwankte oder kurzzeitig unterbrochen wurde, was eine Produktionsengpass.

Die Anlage erforderte eine intelligente Förderlösung die den Mehrlinienfluss konsolidieren, die Produktionskadenz ausgleichen und Pufferfunktionen bereitstellen könnten.

Grundlegende Parameter

| Parameter Kategorie | Wichtige Spezifikationen |

|---|---|

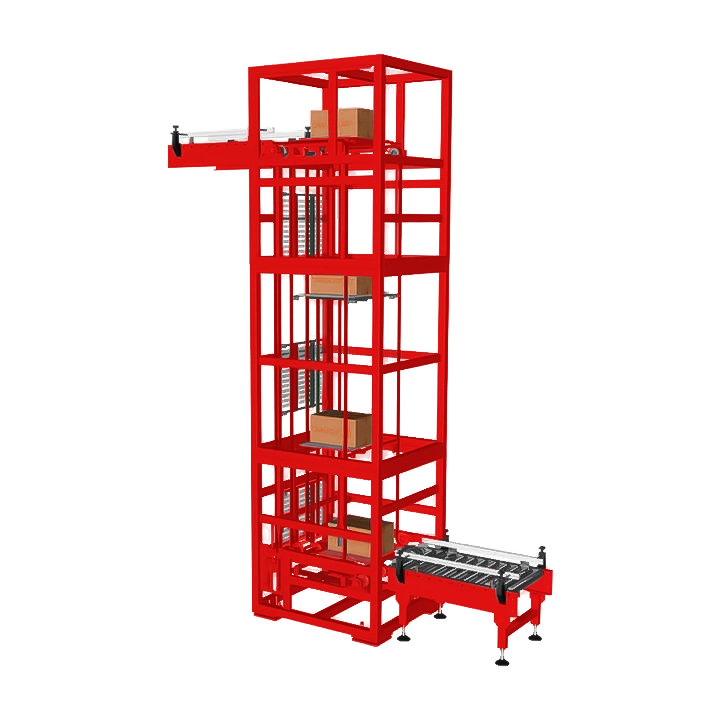

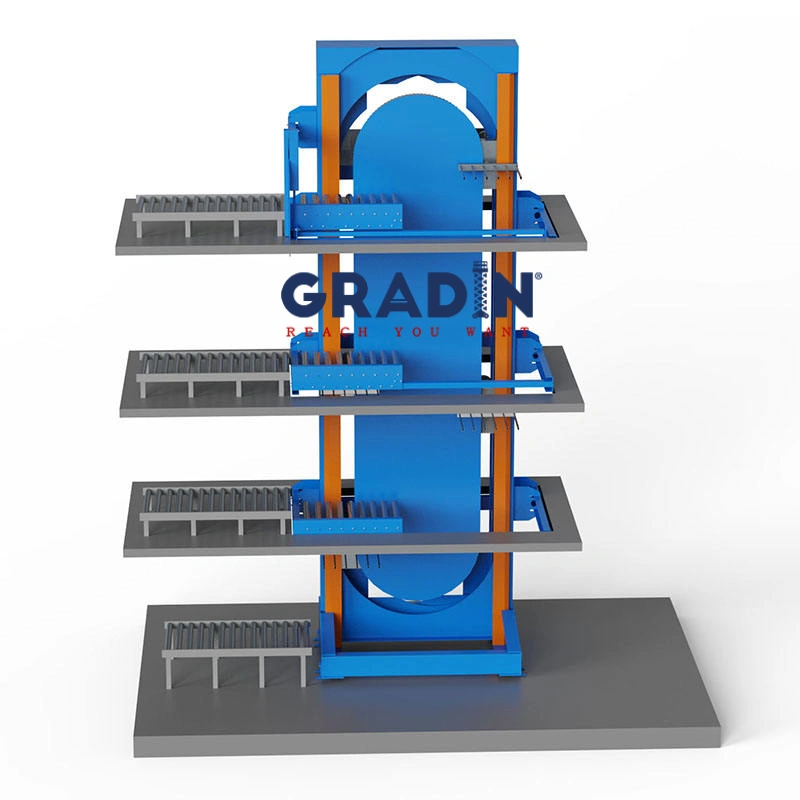

| System-Konfiguration | - Typ: Z-Typ, kontinuierlicher Vertikalförderer - Funktion: Zusammenführung mehrerer Zeilen, vertikaler Transport und Sortierung - Einspeisepunkte: 4 (Bodenniveau) - Entladungspunkte: 3 (Erhöht, +3,5m) |

| Mechanik & Leistung | - Trägereinheiten: 80+ unabhängige Tabletts - Max. Nutzlast pro Tablett: 75 kg - Vertikale Geschwindigkeit: 1,2 m/s - System-Durchsatz: > 2.000 Fälle/Stunde |

| Kontrolle und Integration | - Zentrale Steuerung: PLC mit SCADA HMI - Integration: Anlagen-MES - Identifizierung: Barcode-Scannen am Einlauf |

| Wichtige Leistungsergebnisse | - Palettierer-Auslastung: > 95% - Verkürzung der Beförderungszeit: 22% - Eingesparte Bodenfläche: ~35% - ROI-Zeitraum: 28 Monate |

Herausforderung

- Zusammenführung mehrerer Leitungen und Flussabgleich: Gleichzeitige Entgegennahme von Fällen aus 3-4 Abfülllinien, die mit potenziell unterschiedlichen Geschwindigkeiten arbeiten (z. B. 500 bpm, 800 bpm), und deren nahtlose Zusammenführung ohne Stau.

- Kontinuierliche Versorgung und Pufferung: Bereitstellung eines ununterbrochenen, bedarfsgerechten Materialflusses für 2-3 nachgeschaltete Hochgeschwindigkeits-Palettierroboter mit der Möglichkeit, kleinere Schwankungen oder kurze Stopps von vorgelagerten Linien aufzufangen.

- Platzoptimierung und Layout-Flexibilität: Ersetzen mehrerer verteilter Aufzüge zur Verringerung des Platzbedarfs und zur Anpassung an eine künftige Neukonfiguration oder Erweiterung der Strecke.

- Keine Produktbeschädigung und hohe Hygienestandards: Gewährleistung eines reibungslosen, leisen Transports mit einem Gerätedesign, das den Hygieneanforderungen der Lebensmittel- und Getränkeindustrie entspricht (leicht zu reinigen, keine toten Zonen).

Arbeitsablauf

- Identifizierung und Einarbeitung: Die Kartons aus den Produktionslinien werden an der Zuführung gescannt. Die SPS weist einen Zielpalettierarbeitsplatz zu (basierend auf dem Produktionsauftrag oder der Lastausgleichslogik) und führt den Karton auf ein leeres Tray ein.

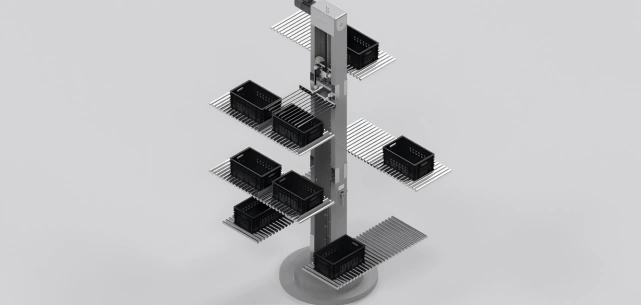

- Vertikales Fördern und dynamisches Fördern: Beladene Tabletts gelangen in die sich kontinuierlich bewegende vertikale Schleife. Das System legt den Weg des Tabletts anhand des zugewiesenen Ziels fest.

- Präzise Umleitung und Entleerung: Bei Erreichen der Zielentladestelle führt eine aktive Übergabevorrichtung das Tray leise und sanft auf das horizontale Förderband, das zum zugeordneten Palettierer führt. Ein Sensor bestätigt die Entladung, und das leere Tray setzt seinen Zyklus fort.

- Intelligente Pufferung und Sequenzierung: Wenn ein Palettierer vorübergehend gestoppt wird (z. B. für den Wechsel von Zwischenbögen oder kleinere Wartungsarbeiten), kann die SPS die für diese Station bestimmten Kartons dynamisch auf umlaufenden Tabletts "lagern" oder sie zu anderen verfügbaren Palettierern umleiten, wodurch sichergestellt wird, dass vorgelagerte Produktionslinien niemals aufgrund einer Blockade in der nachgelagerten Linie anhalten.

Lösung

- Maximierte Geräteauslastung und Leistung: Durch die Konsolidierung mehrerer Flüsse in ein einziges hocheffizientes System wurden Wartezeiten und Ungleichgewichte zwischen den einzelnen Maschinen beseitigt und die Auslastung des Palettierers auf über 95% erhöht.

- Integrierte Ausfallsicherheit in der Produktion: Der zirkulierende Pfad fungiert als dynamischer Puffer, der in der Lage ist, Produktionsschwankungen von mehreren Minuten aufzufangen und so ein kritisches Zeitfenster für vorgelagerte Eingriffe zu schaffen.

- Signifikante Reduzierung des Fußabdrucks: Das System sparte ca. 35% Bodenfläche ein, verglichen mit dem Platzbedarf von vier unabhängigen Aufzügen und komplexen, ebenerdig zusammenlaufenden Förderanlagen.

- Hohe Zuverlässigkeit und Wartungsfreundlichkeit: Modulares Design und kontinuierlicher Betrieb reduzieren den Start-Stopp-Schock. Schlüsselkomponenten (z. B. Antriebseinheiten) sind für die Wartung leicht zugänglich, was zu einer erheblich verbesserten mittleren Betriebsdauer zwischen Ausfällen (MTBF) führt.

- Zukunftssichere Skalierbarkeit: Die Anzahl der Einspeise-/Entladepunkte und die Leitweglogik können per Software neu konfiguriert werden, was eine einfache Anpassung an zukünftige Linienerweiterungen oder Prozessänderungen ermöglicht.