12.11.2025 / 5-Minuten-Lesung

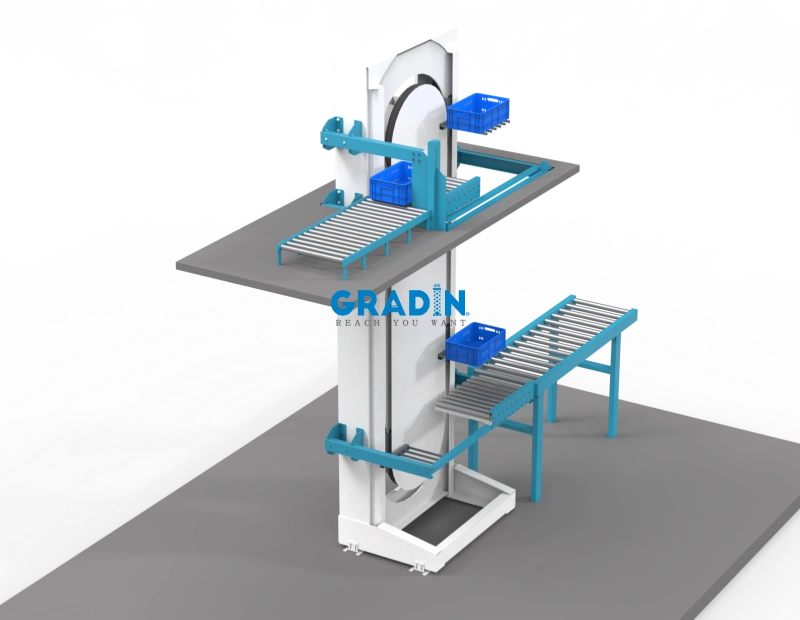

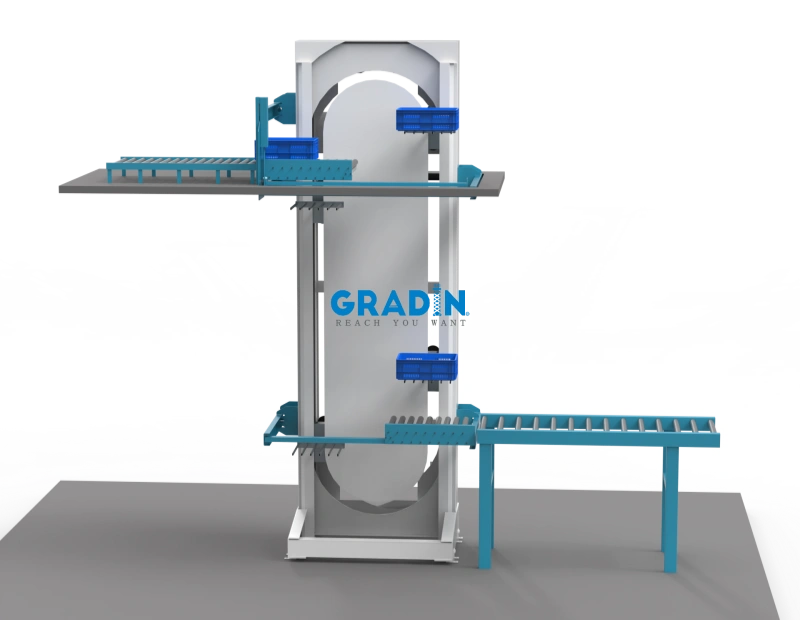

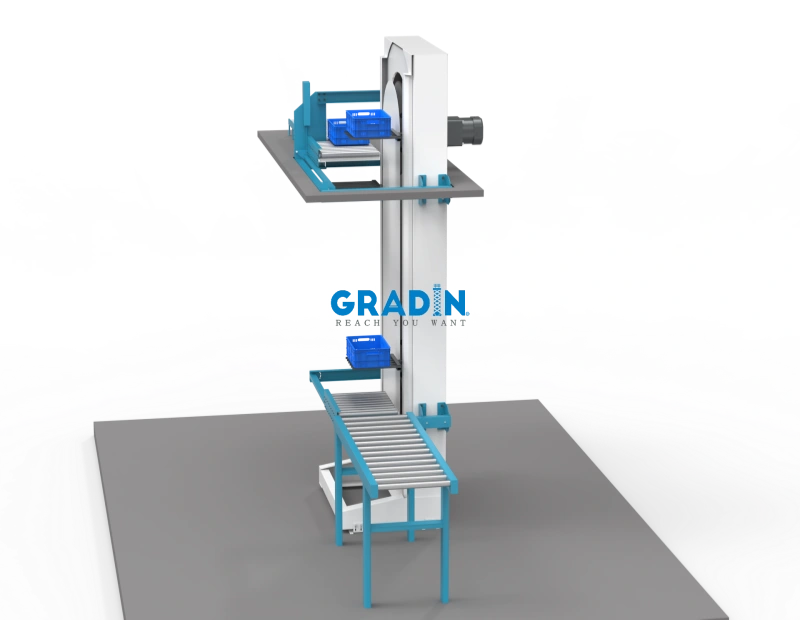

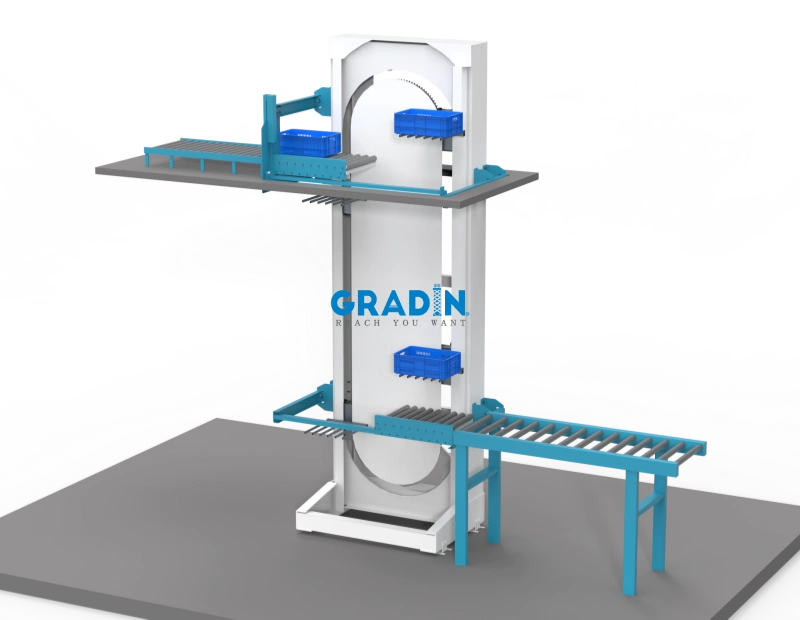

Gabelarm-Stetigheber im automatisierten Batteriepack-Handling

Übersicht

Mit dem explosionsartigen Wachstum der neuen Energiefahrzeugindustrie sind der Produktionsumfang und die Qualitätsanforderungen für Batteriepacks drastisch angestiegen.

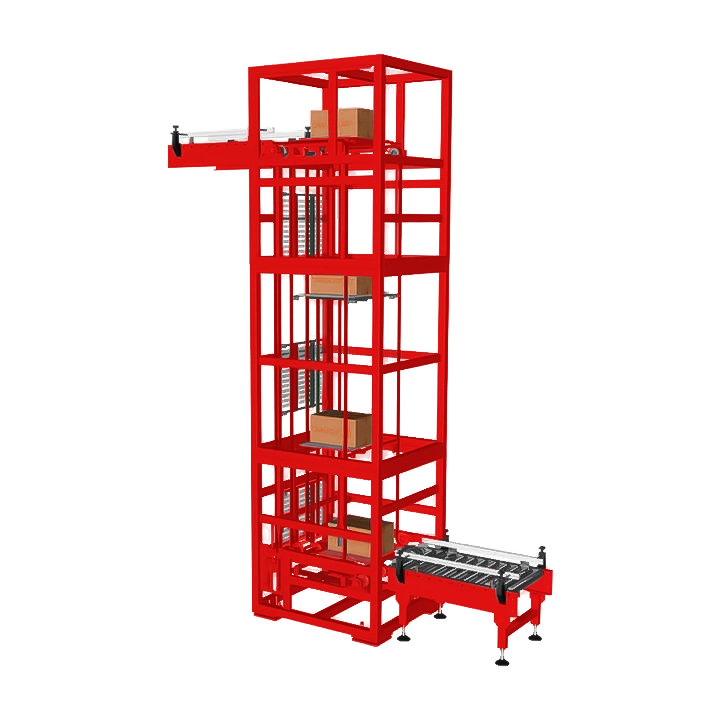

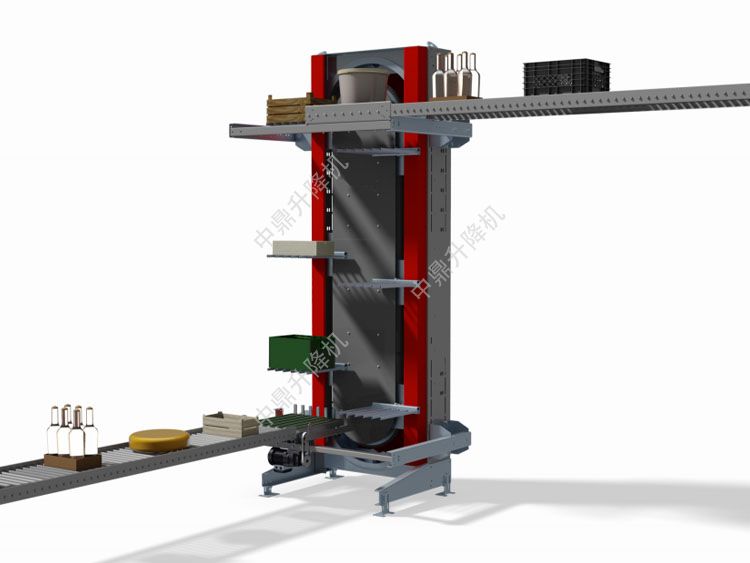

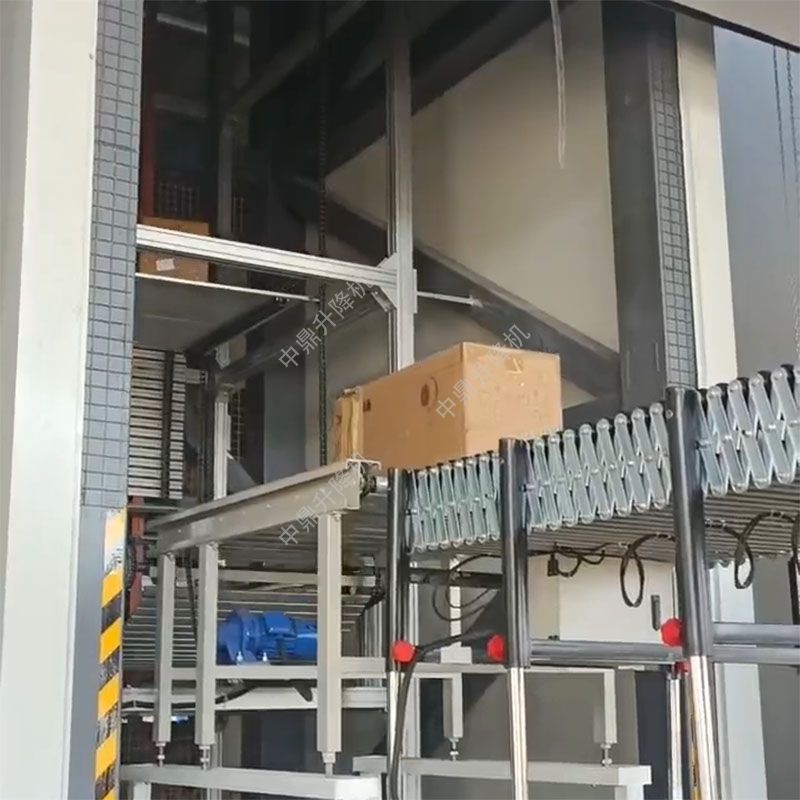

Diese Anlage stand vor einer zentralen Herausforderung: Wie kann man Batteriepacks - die 300-800 kg wiegen, hochwertig sind und sauber sein müssen - sicher, effizient und sauber in einem kontinuierlichen, automatisierten Fluss transportieren? zwischen der Montagelinie im ersten Stock und der Testlinie/Pufferlager im zweiten Stock.

Grundlegende Parameter

| Parameter | Spezifikation | Anmerkungen |

|---|---|---|

| Tragfähigkeit | 300 kg / 500 kg / 1000 kg / 2000 kg | Standardoptionen; Sonderanfertigungen möglich. |

| Hebegeschwindigkeit | 0,2 - 0,5 m/s | Einstellbar über VFD; die Geschwindigkeit hängt von Last und Höhe ab. |

| Positionierungsgenauigkeit | ±1 mm | Erreicht mit Servoantrieb und Encoder-Feedback. |

| Hebehöhe | bis zu 30 m | Modulare Bauweise; die Höhe richtet sich nach dem Bodenniveau. |

| Größe der Trägerplattform | (L) 1500-3000 mm x (B) 1200-1800 mm | Anpassbar an die Größe der Palette/Vorrichtung. |

| Durchsatz (Zyklen/Stunde) | 20 - 60 Zyklen/h | Hängt von der Höhe, der Geschwindigkeit und der Be-/Entladezeit ab. |

| Antriebssystem | Servomotor / AC-Motor mit Getriebe | Servo für hohe Präzision; AC für kostengünstigen Betrieb. |

| Kontrollsystem | PLC (Siemens/Allen-Bradley) | Standard-HMI; Schnittstellen mit MES/WMS über Profinet/Ethernet IP. |

| Sicherheitsmerkmale | - Elektromagnetische Doppelbremsen - Fangvorrichtung/Beschleunigungsbegrenzer - Lichtvorhang am Eingang/Ausgang - Not-Aus-Tasten - Lastwägesystem | Entspricht den einschlägigen Sicherheitsrichtlinien für Maschinen. |

| Betriebsumgebung | Temperatur: 0°C bis +40°C Luftfeuchtigkeit: Max. 80% RH (nicht kondensierend) | Rostfreier Stahl und Spezialbehandlung für raue Bedingungen verfügbar. |

| Lärmpegel | ≤ 70 dB(A) | Gemessen in 1 Meter Entfernung im Standardbetrieb. |

| Stromversorgung | 3-Phasen, 380V / 50Hz (oder lokale Norm) | Andere Spannungen sind auf Anfrage erhältlich. |

Herausforderung

- Hohes Sicherheitsrisiko: Die Abhängigkeit von Kränen und manueller Handhabung barg das Risiko von Stürzen und Zusammenstößen, die sowohl das Personal als auch wertvolle Produkte gefährdeten.

- Engpass bei der Effizienz: Die instabilen Abfertigungszyklen konnten nicht mit den Hochgeschwindigkeits-Produktionslinien mithalten, so dass ein Engpass entstand.

- Qualitätsaspekte: Die manuelle Handhabung konnte zu Kratzern am Gehäuse des Akkupacks oder zu losen Anschlüssen führen; die Staubkontrolle war schwierig.

- Hohe Verwaltungskosten: Dies erforderte viel Personal, war arbeitsintensiv und machte eine logistische Verfolgung in Echtzeit schwierig.

Lösung

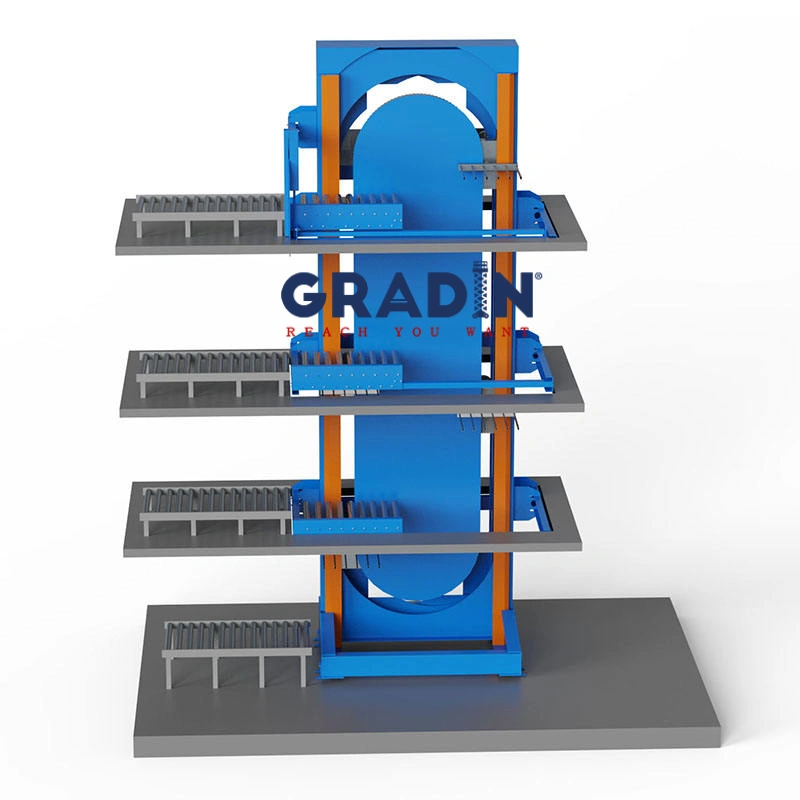

- Hochbelastbare Doppel-Gabelarm-Struktur: Beschäftigt ein synchron angetriebener Doppelgabelarm Konstruktion zur Gewährleistung absoluter Stabilität bei der Handhabung von Batteriepaketen bis zu 1000 kgDadurch wird jegliches Kippen oder Schwanken verhindert und das Sicherheitsrisiko grundlegend beseitigt.

- Präzisions-Servo-Positionierungssystem: Integriert mit dem übergeordneten MES-System, das eine Positionierungsgenauigkeit von ±1 mm. Dadurch wurde ein nahtloses und präzises Andocken mit Rollenbahnen und AGV Schnittstellen für "sofortige Übertragung".

- Vollständig geschlossenes Reinraumdesign: Der gesamte Aufzugsweg wurde versiegelt und mit einer ionisierter Luftvorhang und vertikale laminare Strömung Reinigungssystem zur wirksamen Isolierung von externem Staub, das die Sauberkeitsklasse 10.000 Anforderung der Batterieproduktion Bereich.

- Mehrschichtiger Sicherheitsschutz:

- Redundante mechanische + elektromagnetische Sicherheitsbremsen.

- Lastwägesystem in Echtzeit auf der Plattform (Überlast-/Unterlastalarm).

- Lichtvorhänge und Sicherheitsbumper zur Gewährleistung der Sicherheit von Personal und Ausrüstung.

- Überwachung des gesamten Prozessablaufs und Selbstdiagnose von Fehlern.