12.1.2025 / 6-минутное чтение

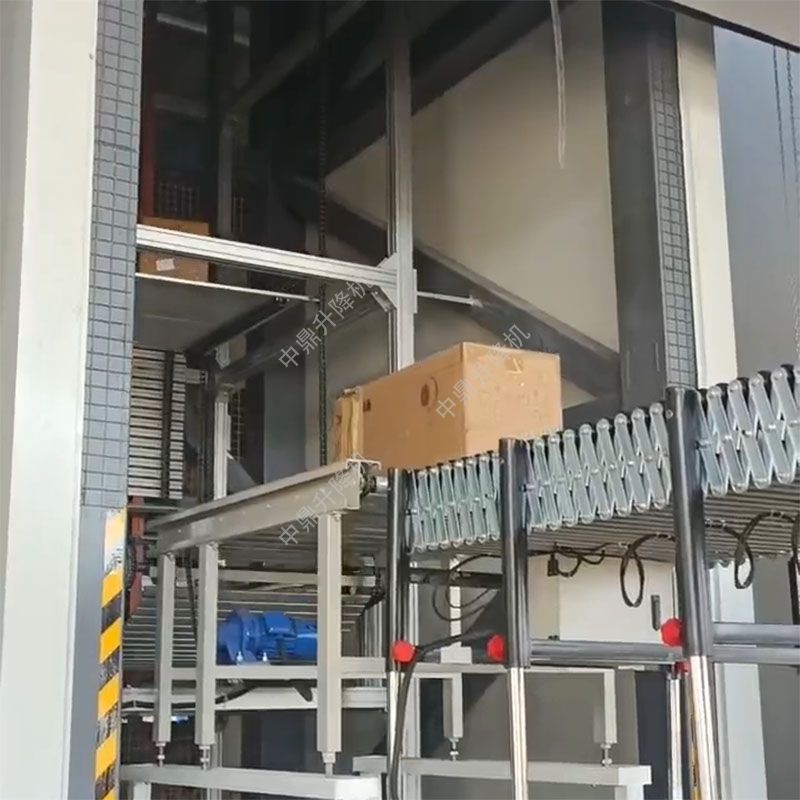

Интеллектуальный буферный и вертикальный конвейерный узел между гибкими производственными линиями и многоярусными складами

Проект Обзор

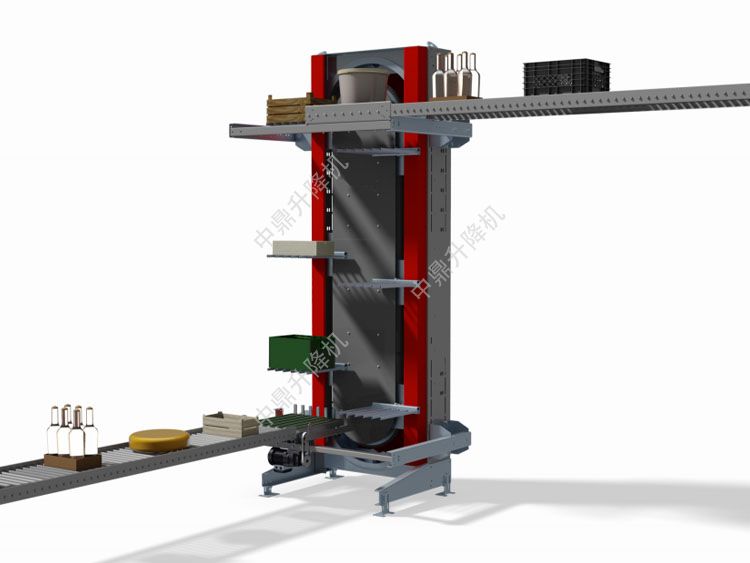

Ведущая мировая производитель напитков на своем флагманском заводе, управляемом несколькими высокоскоростные линии розлива производство продукции в различных типах бутылок и форматах упаковки (например, мультипакеты из ПЭТ-бутылок 500 мл, банок 330 мл).

В конце каждой линии заполненные ящики с продукцией (или упакованные в термоусадочную пленку лотки) необходимо было направить в зону укладки на поддоны, а затем передать в автоматизированную систему хранения и поиска (AS/RS).

Сайт традиционная установка участвует специализированные подъемные конвейеры для каждой линии, поднимая ящики на рабочую высоту паллетайзера. Это привело к тому, что резервирование оборудования, негибкая планировка, и недостаточное использование паллетоукладчиков когда скорость линии менялась или происходили кратковременные остановки, создавая узкое место в производстве.

Заводу требовалось интеллектуальное решение для транспортировки которые могли бы консолидировать многолинейный поток, сбалансировать производственный ритм и обеспечить буферные функции.

Основные параметры

| Категория параметров | Основные характеристики |

|---|---|

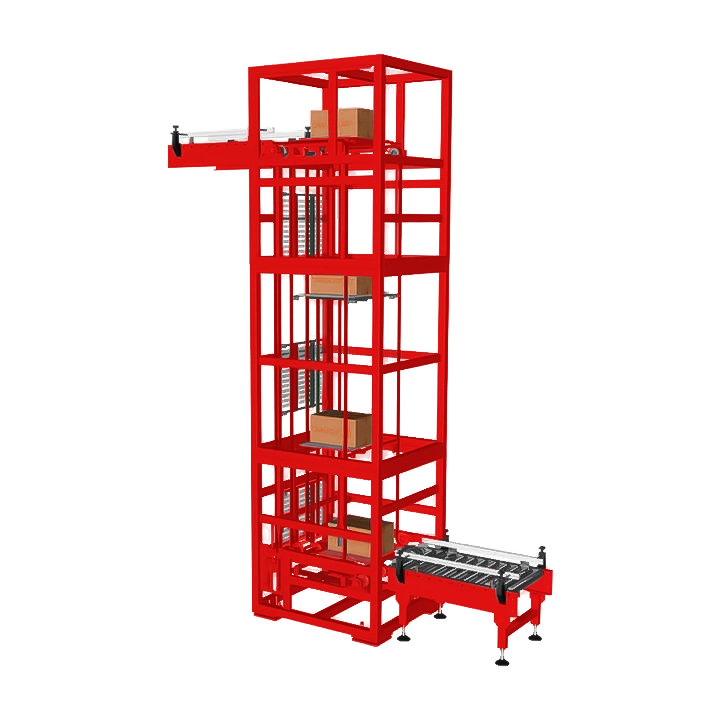

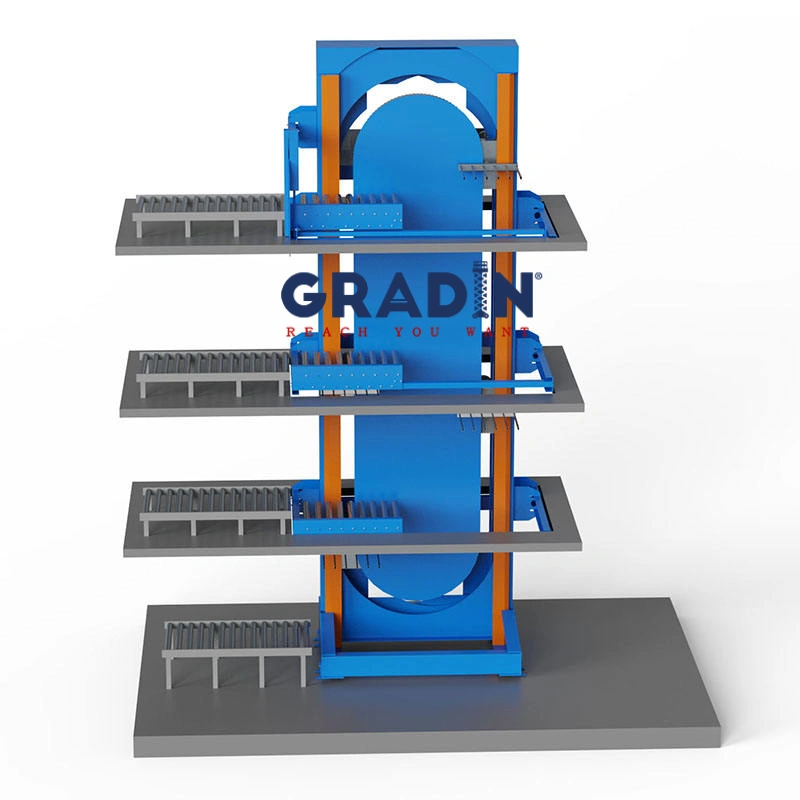

| Конфигурация системы | - Тип: Z-образный непрерывный вертикальный конвейер - Функции: Многострочное слияние, вертикальная транспортировка и сортировка - Точки подачи: 4 (на уровне земли) - Точки разряда: 3 (возвышенность, +3,5 м) |

| Механика и производительность | - Несущие блоки: 80+ независимых лотков - Макс. Грузоподъемность одного лотка: 75 кг - Вертикальная скорость: 1,2 м/с - Производительность системы: > 2 000 случаев/час |

| Контроль и интеграция | - Основное управление: ПЛК со SCADA HMI - Интеграция: Заводская MES - Идентификация: Сканирование штрих-кода на подаче |

| Основные результаты деятельности | - Использование паллетайзера: > 95% - Сокращение времени транспортировки: 22% - Сэкономленное пространство: ~35% - Период окупаемости инвестиций: 28 месяцев |

Вызов

- Объединение нескольких линий и балансировка потоков: Одновременный прием заказов от 3-4 линий розлива, работающих с потенциально разными скоростями (например, 500 bpm, 800 bpm), и их беспрепятственное объединение без перегрузок.

- Непрерывное питание и буферизация: Обеспечивает бесперебойный поток материала по требованию к 2-3 расположенным ниже по потоку высокоскоростным роботам для укладки на поддоны, способным воспринимать незначительные колебания или короткие остановки вышестоящих линий.

- Оптимизация пространства и гибкость компоновки: Замена нескольких разрозненных лифтов для уменьшения занимаемой площади и адаптации к будущей реконфигурации или расширению линии.

- Отсутствие повреждений продуктов и высокие стандарты гигиены: Обеспечение плавной и бесшумной транспортировки благодаря конструкции оборудования, соответствующей гигиеническим требованиям пищевой промышленности и производства напитков (легкость очистки, отсутствие санитарно-гигиенических мертвых зон).

Рабочий процесс

- Идентификация и индукция: Ящики с производственных линий сканируются на входе. ПЛК назначает целевое рабочее место для укладки на поддоны (на основе производственного заказа или логики распределения нагрузки) и подает ящик на пустой поддон.

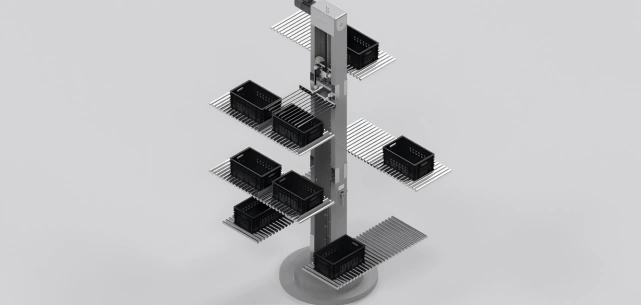

- Вертикальная транспортировка и динамическая маршрутизация: Загруженные лотки попадают в непрерывно движущуюся вертикальную петлю. Система заранее определяет путь лотка в зависимости от его назначения.

- Точный отвод и разгрузка: Достигнув уровня целевой точки выгрузки, активное передаточное устройство бесшумно и плавно направляет лоток на горизонтальный конвейер, ведущий к назначенному паллетизатору. Датчик подтверждает разгрузку, и пустой поддон продолжает свой цикл.

- Интеллектуальная буферизация и секвенирование: Если паллетизатор временно останавливается (например, для замены стапеля или мелкого технического обслуживания), ПЛК может динамически "складировать" ящики, предназначенные для этой станции, на циркулирующих лотках или перенаправлять их на другие доступные паллетизаторы, гарантируя, что производственные линии выше по течению никогда не остановятся из-за блокировки ниже по течению.

Решение

- Максимальное использование и производительность оборудования: Объединение нескольких потоков в единую высокопроизводительную систему позволило устранить ожидание и дисбаланс между отдельными машинами, увеличив загрузку паллетайзера до 95%.

- Встроенная устойчивость производства: Циркуляционный канал действует как динамический буфер, способный поглощать колебания производства в течение нескольких минут, обеспечивая критическое время для вмешательства в процесс.

- Значительное сокращение площади: Система позволила сэкономить около 35% площади по сравнению с площадью, которую занимали четыре независимых подъемника и сложные конвейеры для слияния на уровне земли.

- Высокая надежность и ремонтопригодность: Модульная конструкция и непрерывный режим работы снижают ударные нагрузки при старте-остановке. Ключевые компоненты (например, приводные механизмы) легко доступны для обслуживания, что значительно повышает среднее время наработки на отказ (MTBF).

- Масштабируемость с запасом на будущее: Количество точек подачи/разгрузки и логика маршрутизации могут быть изменены с помощью программного обеспечения, что позволяет легко адаптироваться к будущим дополнениям к линии или изменениям в технологическом процессе.