23.10.2025 / Leitura de 6 minutos

Projeto inovador de estação de inversão de núcleo

Visão geral

No mundo da fabricação de transformadores, a montagem do núcleo é um processo crítico que afeta diretamente o desempenho, a eficiência e a segurança. Os métodos tradicionais de criação de núcleos empilhados em 3D geralmente dependem de inversão e posicionamento manuais - um processo que exige muita mão de obra, é impreciso e apresenta riscos significativos à segurança.

Para enfrentar esses desafios, desenvolvemos um inovador Estação de inversão do núcleo do transformador. Essa solução de engenharia automatiza o processo de empilhamento e inversão, garantindo a precisão, aumentando a segurança do trabalhador e impulsionando a produtividade geral. Vamos nos aprofundar no projeto técnico desse equipamento inovador.

O desafio do núcleo na montagem de núcleo empilhado em 3D

Um transformador com núcleo empilhado em 3D oferece desempenho superior, incluindo consumo reduzido de material, menores perdas e maior eficiência.

No entanto, a montagem dos três segmentos principais individuais em uma estrutura final e unificada é complexa.

O manuseio manual não é apenas lento, mas também pode danificar os delicados núcleos laminados e colocar o pessoal em perigo.

Nossa solução automatizada

Nosso Estação de inversão de núcleo foi projetado desde o início para automatizar todo o processo. O design se concentra na estabilidade, na precisão e na integração perfeita à linha de produção.

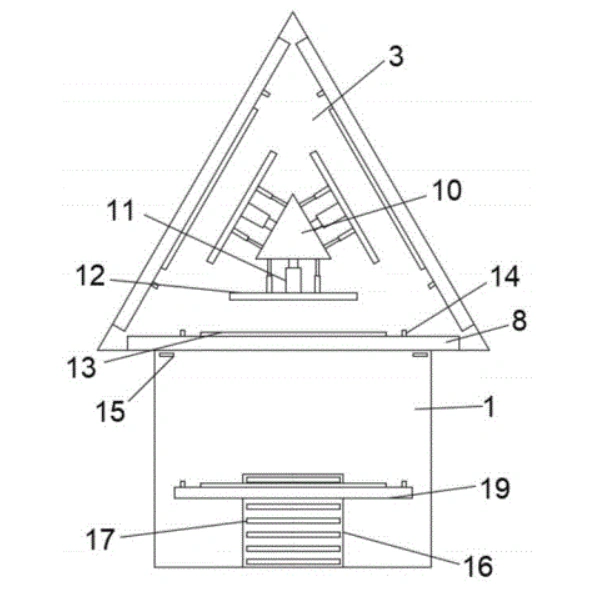

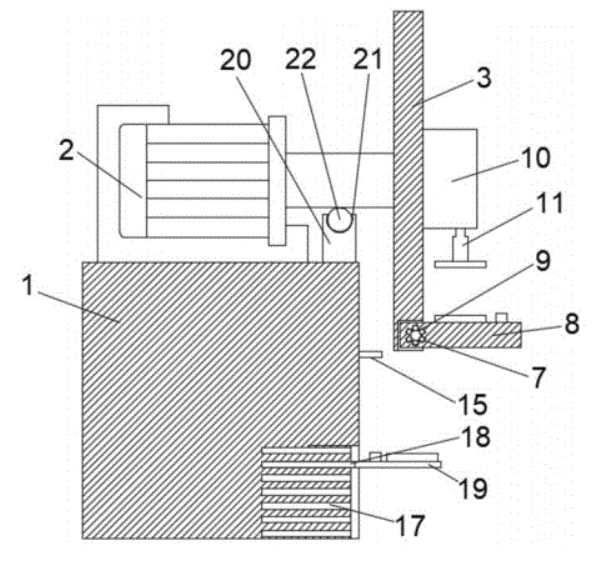

1. A estrutura rotativa central:

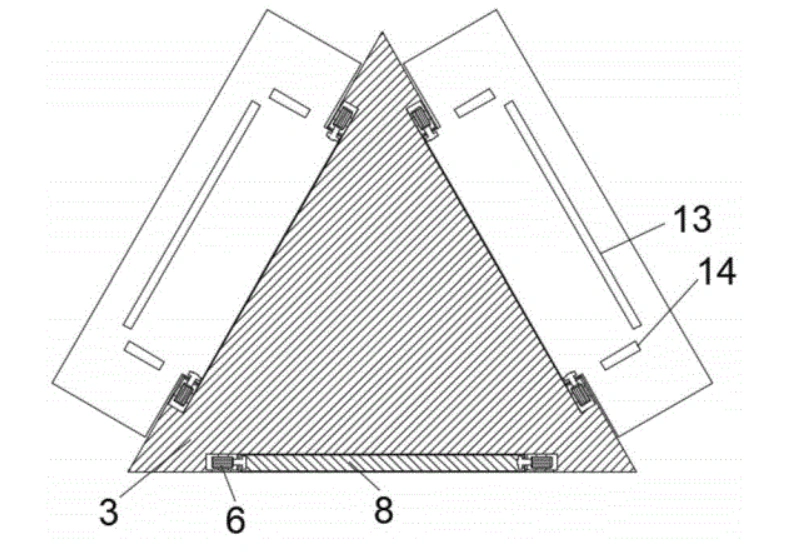

O coração do sistema é um robusto base apoiando um primeiro motor. Esse motor aciona um exclusivo placa triangularque funciona como o hub central. Cada um dos três lados dessa placa é projetado com um slot de instalação para realizar um placa de suporte.

2. Inversão automatizada da placa de suporte:

Cada placa de suporte é um espaço de trabalho onde os operadores empilham as laminações de aço silício para formar um lado do núcleo final. A inovação está no mecanismo de inversão:

- Segundos motores e blocos de travamento: Dentro da placa triangular, um segundo motor está alojado em um câmara de instalação adjacente a cada placa de suporte. Esse motor aciona um bloco de travamento.

- Engajamento seguro: A lateral de cada placa de suporte apresenta um slot de cartão. Quando um segmento de núcleo é empilhado, o bloco de travamento se estende, encaixando-se nessa ranhura para travar com segurança a placa em sua posição horizontal.

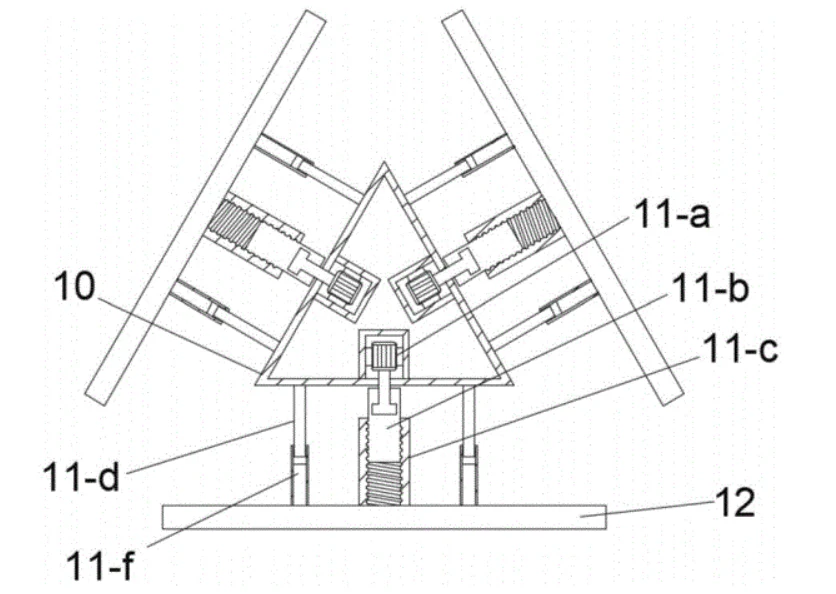

3. Posicionamento e fixação precisos do núcleo:

Para garantir que as laminações empilhadas fiquem perfeitamente alinhadas e fixas durante a rotação, um sofisticado sistema de fixação é montado na parte frontal da placa triangular.

- Uma central bloco triangular atua como um compartimento do atuador.

- Em cada uma de suas três faces, um placa de prensagem é montado por meio de um dispositivo de conexão. Esse dispositivo, que pode ser um mecanismo de parafuso acionado por motor ou um cilindro hidráulico, impulsiona a placa de prensagem para frente para aplicar pressão uniforme sobre o núcleo empilhado, mantendo-o firmemente no lugar.

Principais etapas operacionais

- Fase de empilhamento: Os operadores empilham as laminações de aço silício nas três placas de suporte horizontais. As placas são travadas no lugar e o sistema de fixação prende as pilhas.

- Fase de montagem: Depois que os três segmentos são empilhados, o primeiro motor gira a placa triangular até a orientação desejada. Em seguida, os segundos motores desengatam os blocos de travamento, permitindo que as placas de suporte nas laterais sejam giradas verticalmente, manualmente ou por meio de um atuador integrado, unindo os três segmentos do núcleo para formar o núcleo 3D completo.

- Finalização: O núcleo montado é então liberado dos grampos e removido para o próximo estágio de produção.

Vantagens de design e superioridade técnica

- Segurança aprimorada: Elimina a necessidade de os funcionários levantarem e virarem manualmente segmentos de núcleo pesados e incômodos.

- Precisão garantida: Os mecanismos de travamento e fixação evitam a deformação e o desalinhamento do núcleo durante a rotação, garantindo uma montagem final geometricamente perfeita.

- Eficiência operacional: Permite o empilhamento contínuo em vários lados e possibilita a montagem rápida e automatizada, reduzindo significativamente os tempos de ciclo.

- Construção robusta: Recursos como o bloco de suporte com esferas de roletes reduzem o atrito no eixo de saída do motor principal, aumentando a durabilidade e a suavidade da operação.