9.18.2025 / Leitura de 5 minutos

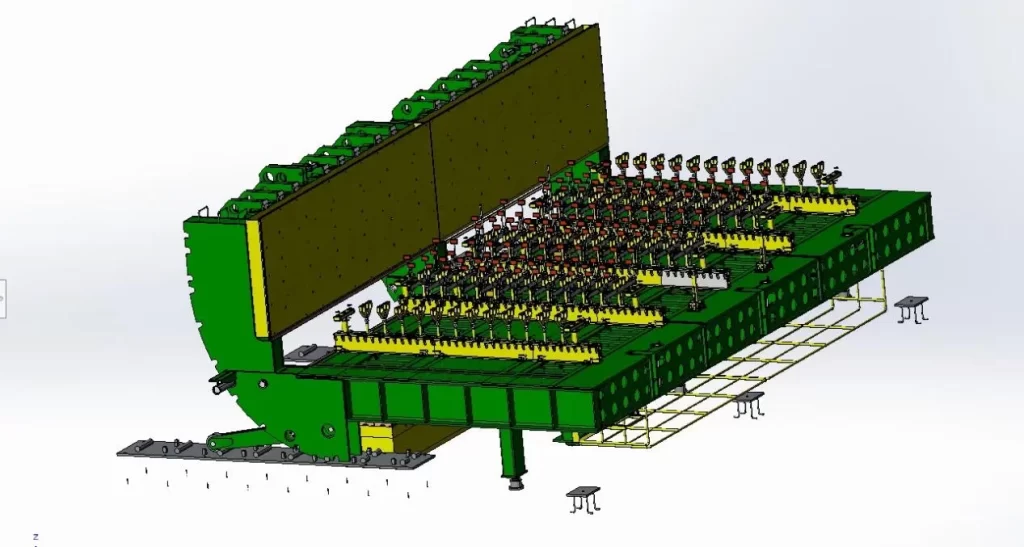

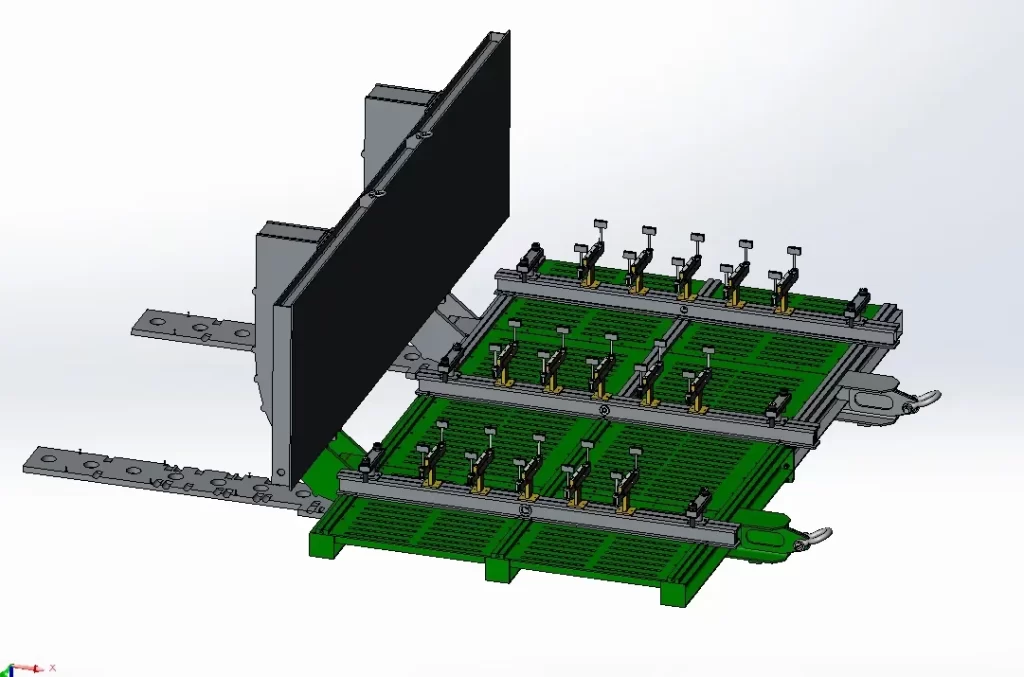

Sistema modular de giro de núcleo de transformador - sem necessidade de fosso - acionado por guindaste - empilhamento e giro integrados

Visão geral

Esta análise de caso apresenta uma sistema modular de torneamento de núcleo projetado para empilhar e girar núcleos de ferro de transformadores de grande e médio porte.

Apresentando um configuração de blocos de construção e operação de giro mecânico, o sistema se adapta a diversos tamanhos de janelas de núcleo, requer sem base de poço ou energia externae aumenta significativamente a economia e a segurança operacional.

Parâmetros básicos

| Parâmetro | Especificação |

|---|---|

| Tamanho da janela do núcleo | Personalizável (compatibilidade modular) |

| Capacidade de carga | Configurável (suporta núcleos grandes/médios) |

| Planicidade da superfície da mesa | < 3 mm (durante todo o processo de torneamento) |

| Erro de alinhamento vertical | < 2 mm (antes e depois do torneamento) |

| Fonte de energia | Guindaste de oficina (sem energia externa) |

| Material da estrutura | Aço de seção laminada a quente / aço com baixo teor de carbono |

| Recurso de segurança | Pernas giratórias anti-tombamento automáticas |

Como funciona

O sistema utiliza um estrutura modular que podem ser montados de forma flexível para corresponder a vários tamanhos de janelas centrais.

O processo de torneamento é acionado pelo guindaste da oficina, que aciona a articulação mecânica para obter uma operação suave. Rotação de 90° do núcleo.

Pernas giratórias são acionados automaticamente após a rotação para evitar tombamento.

A superfície da mesa é usinada e envelhecida para garantir alta planicidade, com deformação total limitada a menos de 3 mm.

Os desafios

- Adaptação de tamanho: Os equipamentos fixos tradicionais não podiam acomodar tamanhos variados de janelas centrais.

- Alto custo de obras civis: Os poços e fundações dedicados ocupavam espaço e aumentavam o investimento.

- Dependência de energia: Os sistemas de giro hidráulico/elétrico exigiam energia externa, aumentando os custos operacionais.

- Riscos de segurança: Os núcleos eram propensos a deformação ou tombamento durante o torneamento, ameaçando a qualidade do produto e a segurança do pessoal.

Soluções

- Controle de precisão máximo: Um sistema servo síncrono de múltiplos eixos garante uma precisão de posicionamento de ±0,5 mm.

- Segurança abrangente: Sistemas de segurança duplos redundantes, proteção contra quedas e pontos de conexão de segurança integrados criam várias camadas de segurança.

- Alta capacidade de personalização: O projeto suporta várias configurações, incluindo plataformas de tesoura tipo U, para acomodar diferentes modelos de aeronaves.

- Materiais de grau aeroespacial: A construção utiliza alumínio aeroespacial e aço inoxidável para uma combinação ideal de propriedades de leveza e durabilidade.

- Sistema de controle inteligente: Uma interface fácil de usar simplifica as operações e aumenta a eficiência do fluxo de trabalho.

- Resiliência ambiental: Uma ampla faixa de temperatura operacional garante o desempenho em diversos ambientes aeroespaciais.