12.1.2025 / Leitura de 6 minutos

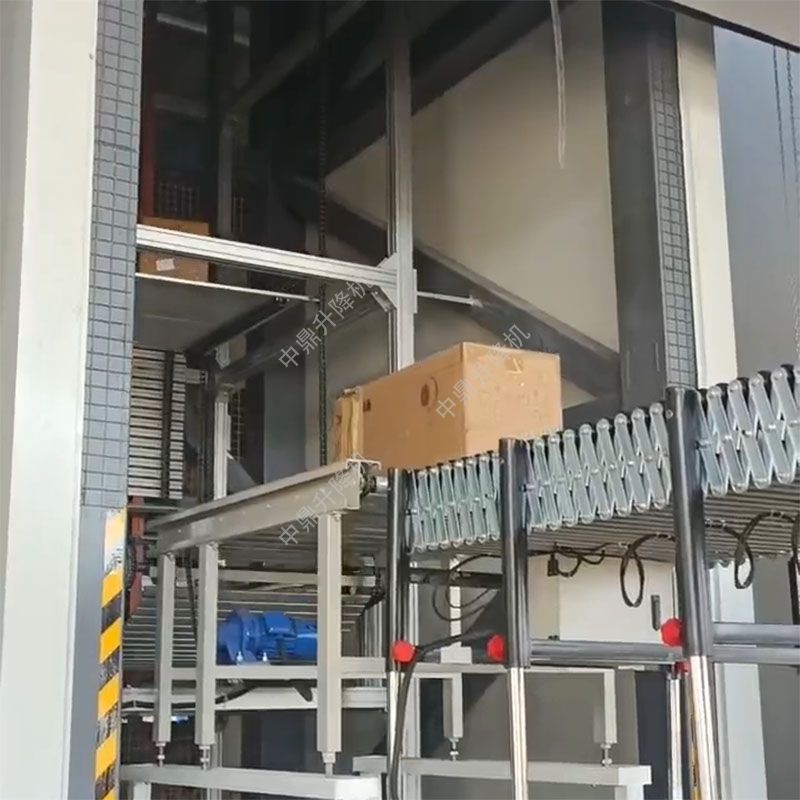

Buffering inteligente e hub de transporte vertical entre linhas de produção flexíveis e armazéns de alto compartimento

Projeto Visão geral

Um líder global fabricante de bebidas em sua principal fábrica operada por vários linhas de enchimento de alta velocidade produzir produtos em vários tipos de garrafas e formatos de embalagens (por exemplo, embalagens múltiplas de garrafas PET de 500 ml, latas de 330 ml).

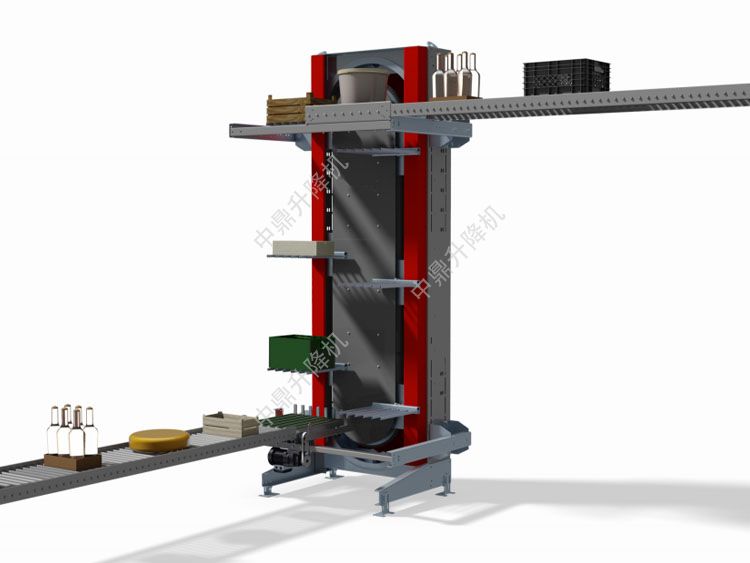

No final de cada linha, as caixas de produtos cheias (ou bandejas encolhidas) precisavam ser transportadas para a área de paletização antes de serem transferidas para o sistema automatizado de armazenamento e recuperação (AS/RS).

O configuração tradicional envolvidos transportadores de elevação dedicados para cada linha, elevando as caixas até a altura de trabalho da paletizadora. Isso levou a redundância de equipamentos, layout inflexívele subutilização de paletizadoras quando as velocidades da linha variavam ou sofriam breves paradas, criando um gargalo de produção.

A planta exigia um solução de transporte inteligente que poderia consolidar o fluxo de várias linhas, equilibrar a cadência de produção e fornecer funcionalidade de buffer.

Parâmetros básicos

| Categoria de parâmetro | Principais especificações |

|---|---|

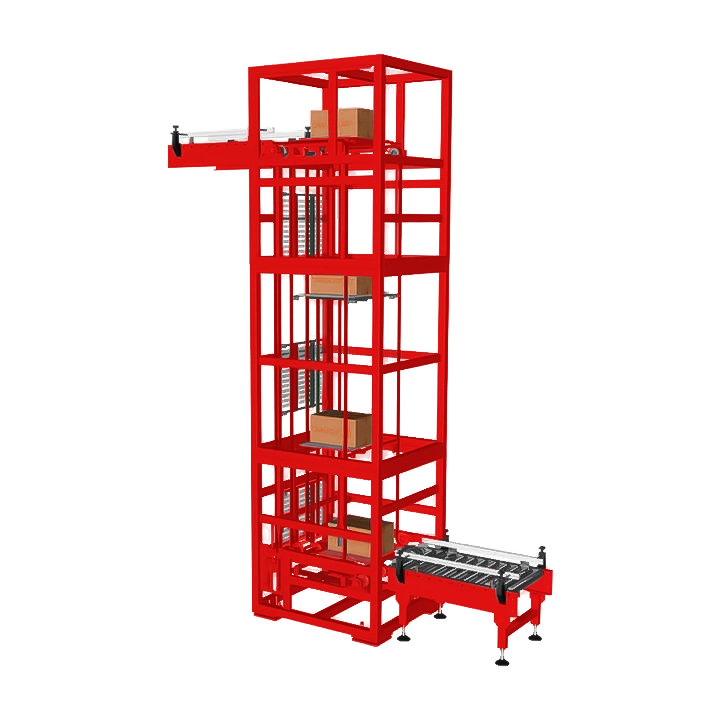

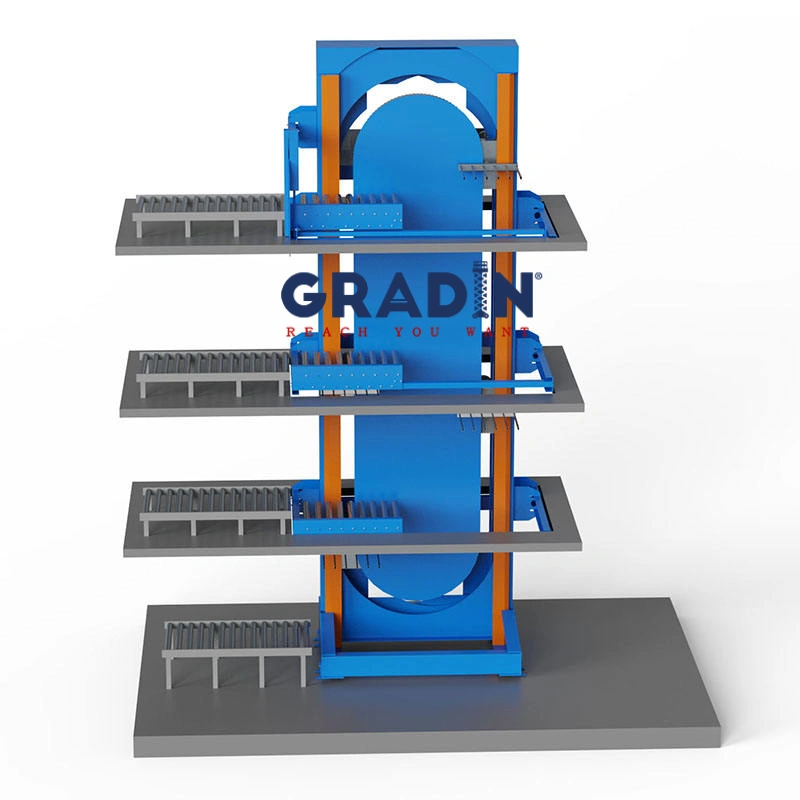

| Configuração do sistema | - Tipo: Tipo Z, transportador vertical contínuo - Funções: Mesclagem de várias linhas, transporte vertical e classificação - Pontos de alimentação: 4 (nível do solo) - Pontos de descarga: 3 (Elevado, +3,5 m) |

| Mecânica e desempenho | - Unidades de transporte: mais de 80 bandejas independentes - Máximo. Carga útil por bandeja: 75 kg - Velocidade vertical: 1,2 m/s - Produtividade do sistema: > 2.000 casos/hora |

| Controle e integração | - Controle principal: PLC com HMI SCADA - Integração: MES da planta - Identificação: Leitura de código de barras na alimentação |

| Principais resultados de desempenho | - Utilização do paletizador: > 95% - Redução do tempo de transporte: 22% - Espaço de piso economizado: ~35% - Período do ROI: 28 meses |

Desafio

- Fusão de várias linhas e balanceamento de fluxo: Recebimento simultâneo de casos de 3 a 4 linhas de envase operando em velocidades potencialmente diferentes (por exemplo, 500 bpm, 800 bpm) e mesclando-os perfeitamente sem congestionamento.

- Fornecimento contínuo e buffering: Proporcionando um fluxo de material ininterrupto e sob demanda para 2-3 robôs de paletização de alta velocidade a jusante, com a capacidade de absorver pequenas flutuações ou paradas curtas das linhas a montante.

- Otimização de espaço e flexibilidade de layout: Substituição de vários elevadores dispersos para reduzir a área ocupada e adaptar-se à futura reconfiguração ou expansão da linha.

- Zero danos ao produto e altos padrões de higiene: Garantindo um transporte suave e silencioso com o design do equipamento em conformidade com os requisitos de higiene do setor de alimentos e bebidas (fácil de limpar, sem zonas mortas de saneamento).

Fluxo de trabalho

- Identificação e indução: As caixas das linhas de produção são escaneadas na entrada. O CLP atribui uma estação de trabalho de paletização de destino (com base na ordem de produção ou na lógica de balanceamento de carga) e introduz a caixa em uma bandeja vazia.

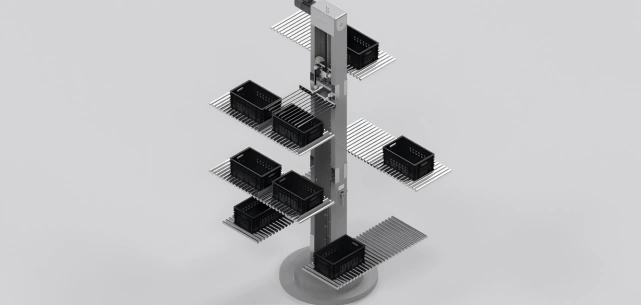

- Transporte vertical e roteamento dinâmico: As bandejas carregadas entram no loop vertical em movimento contínuo. O sistema pré-determina o caminho da bandeja com base em seu destino atribuído.

- Desvio e descarga precisos: Ao atingir o nível do ponto de descarga desejado, um dispositivo de transferência ativo guia a bandeja de forma silenciosa e suave para o transportador horizontal que leva à paletizadora designada. Um sensor confirma a descarga e a bandeja vazia continua seu ciclo.

- Buffering e sequenciamento inteligentes: Se uma paletizadora for temporariamente interrompida (por exemplo, para troca de slip sheets ou pequenas manutenções), o PLC pode "armazenar" dinamicamente caixas destinadas a essa estação em bandejas de circulação ou redirecioná-las para outras paletizadoras disponíveis, garantindo que as linhas de produção a montante nunca parem devido a bloqueios a jusante.

Solução

- Maximização da utilização e da produção do equipamento: A consolidação de vários fluxos em um único sistema de alta eficiência eliminou a espera e o desequilíbrio entre as máquinas individuais, aumentando a utilização da paletizadora para mais de 95%.

- Resiliência de produção integrada: O caminho circulante atua como um buffer dinâmico, capaz de absorver vários minutos de flutuação da produção, fornecendo uma janela de tempo crítica para intervenções upstream.

- Redução significativa da pegada ecológica: O sistema economizou aproximadamente 35% de espaço no chão em comparação com o espaço necessário para quatro elevadores independentes e transportadores complexos de fusão no nível do solo.

- Alta confiabilidade e capacidade de manutenção: O projeto modular e a operação contínua reduzem o choque entre partida e parada. Os principais componentes (por exemplo, unidades de acionamento) são facilmente acessíveis para manutenção, o que leva a um tempo médio entre falhas (MTBF) substancialmente melhor.

- Escalabilidade preparada para o futuro: O número de pontos de alimentação/descarga e a lógica de roteamento podem ser reconfigurados via software, permitindo fácil adaptação a futuras adições de linha ou mudanças no processo.