12.11.2025 / Leitura de 5 minutos

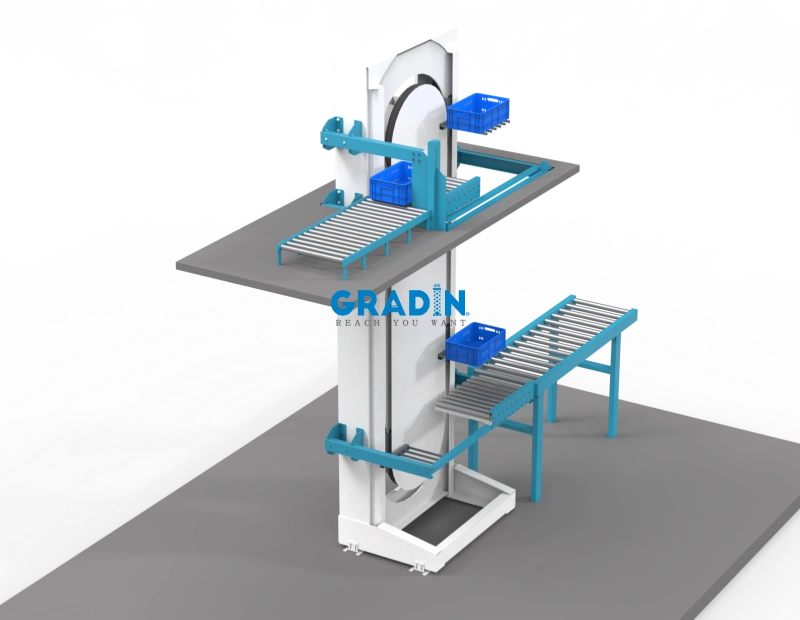

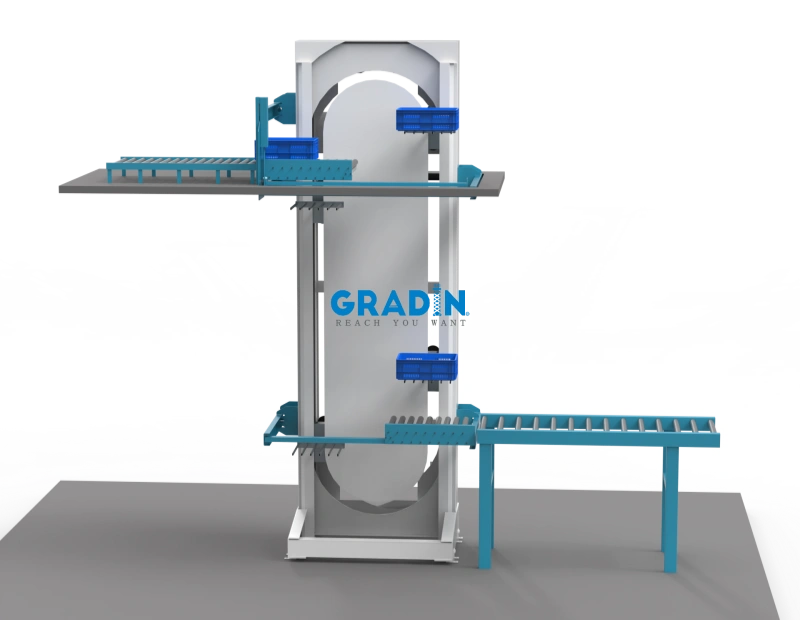

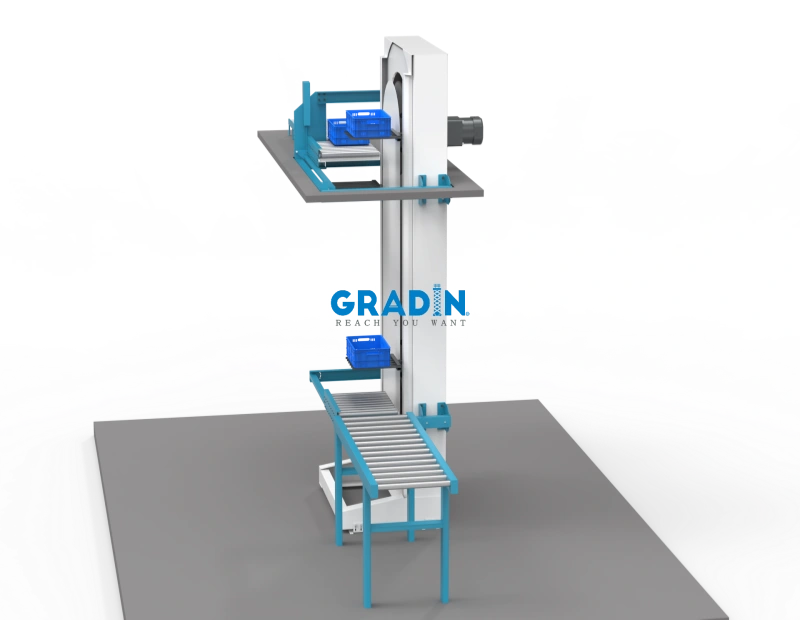

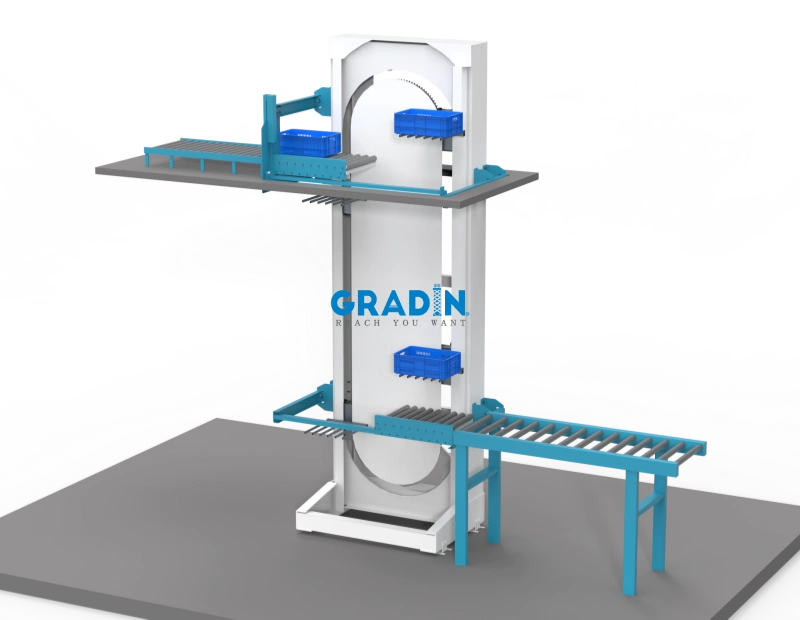

Levantador contínuo de braço de garfo no manuseio automatizado de pacotes de baterias

Visão geral

Com o crescimento explosivo do setor de veículos de energia nova, a escala de produção e os requisitos de qualidade das baterias aumentaram drasticamente.

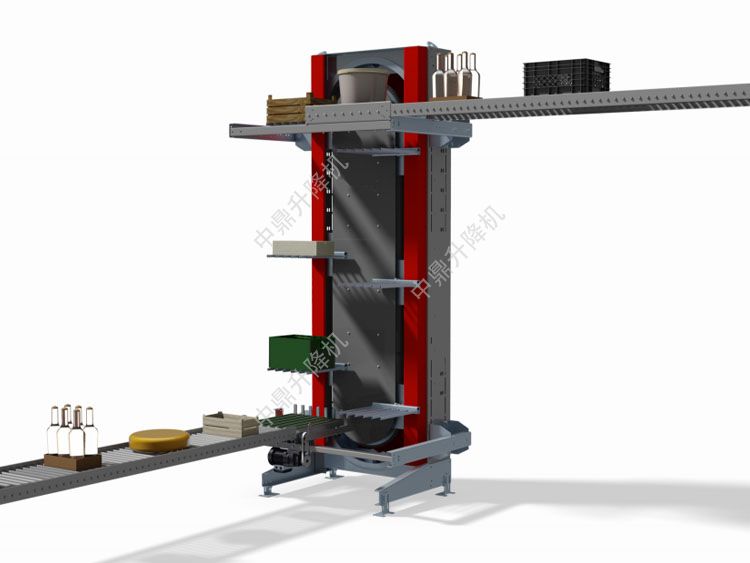

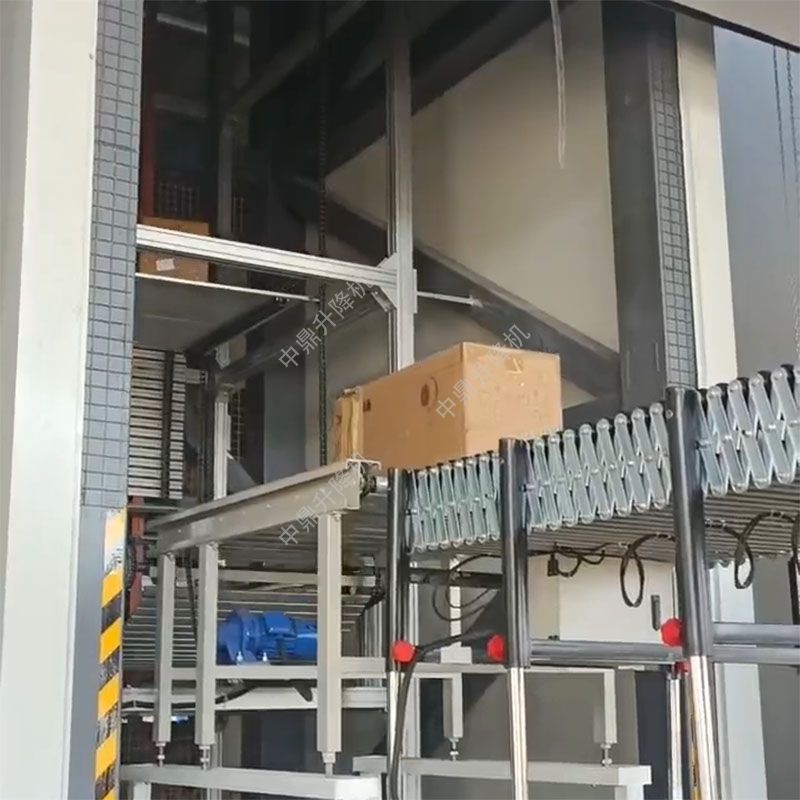

Essa fábrica enfrentou um desafio central: como transportar pacotes de baterias com segurança, eficiência e limpeza - pesando de 300 a 800 kg, com alto valor e exigindo limpeza - em um fluxo contínuo e automatizado entre a linha de montagem do primeiro andar e a linha de teste/armazenamento de tampões do segundo andar.

Parâmetros básicos

| Parâmetro | Especificação | Notas |

|---|---|---|

| Capacidade de carga | 300 kg / 500 kg / 1000 kg / 2000 kg | Opções padrão; projetos personalizados disponíveis. |

| Velocidade de elevação | 0,2 - 0,5 m/s | Ajustável por meio de VFD; a velocidade depende da carga e da altura. |

| Precisão de posicionamento | ±1 mm | Alcançado com servoacionamento e feedback de codificador. |

| Altura de elevação | Até 30 m | Projeto modular; altura determinada pelo nível do piso. |

| Tamanho da plataforma do transportador | (C) 1500-3000 mm x (L) 1200-1800 mm | Personalizável para corresponder ao tamanho do palete/jig. |

| Taxa de transferência (ciclos/hora) | 20 - 60 ciclos/h | Depende da altura, da velocidade e do tempo de carga/descarga. |

| Sistema de acionamento | Servo motor / motor CA com caixa de engrenagens | Servo para alta precisão; CA para serviço econômico. |

| Sistema de controle | PLC (Siemens/Allen-Bradley) | HMI padrão; interfaces com MES/WMS via Profinet/Ethernet IP. |

| Recursos de segurança | - Freios eletromagnéticos duplos - Equipamento de segurança/regulador de excesso de velocidade - Cortina de luz na entrada/saída - Botões de parada de emergência - Sistema de pesagem de carga | Está em conformidade com as diretrizes de segurança de máquinas relevantes. |

| Ambiente operacional | Temperatura: 0°C a +40°C Umidade: Máx. 80% RH (sem condensação) | Aço inoxidável e tratamento especial disponíveis para condições adversas. |

| Nível de ruído | ≤ 70 dB(A) | Medido a 1 metro de distância em operação padrão. |

| Fonte de alimentação | Trifásico, 380V / 50Hz (ou padrão local) | Outras tensões disponíveis mediante solicitação. |

Desafio

- Alto risco de segurança: A dependência de guindastes e o manuseio manual apresentavam riscos de queda e colisão, ameaçando tanto o pessoal quanto os produtos valiosos.

- Gargalo de eficiência: Os ciclos de manuseio instáveis não podiam corresponder às linhas de produção de alta velocidade, criando um ponto de estrangulamento.

- Preocupações com a qualidade: O manuseio manual poderia causar arranhões na caixa do conjunto de baterias ou conectores soltos; o controle de poeira era difícil.

- Alto custo de gerenciamento: Exigia mão de obra significativa, era trabalhoso e tornava desafiador o rastreamento logístico em tempo real.

Solução

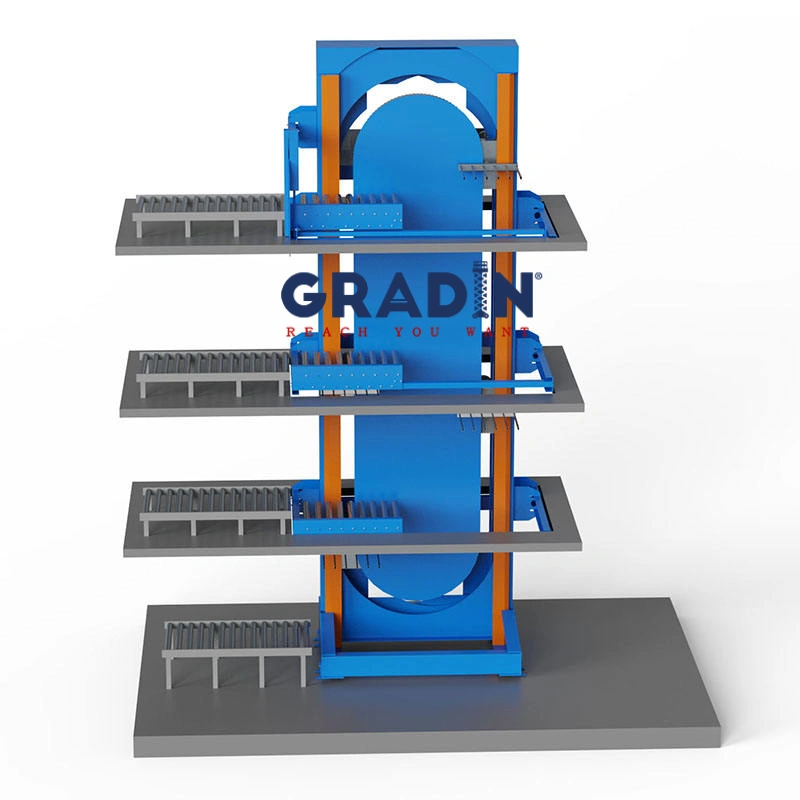

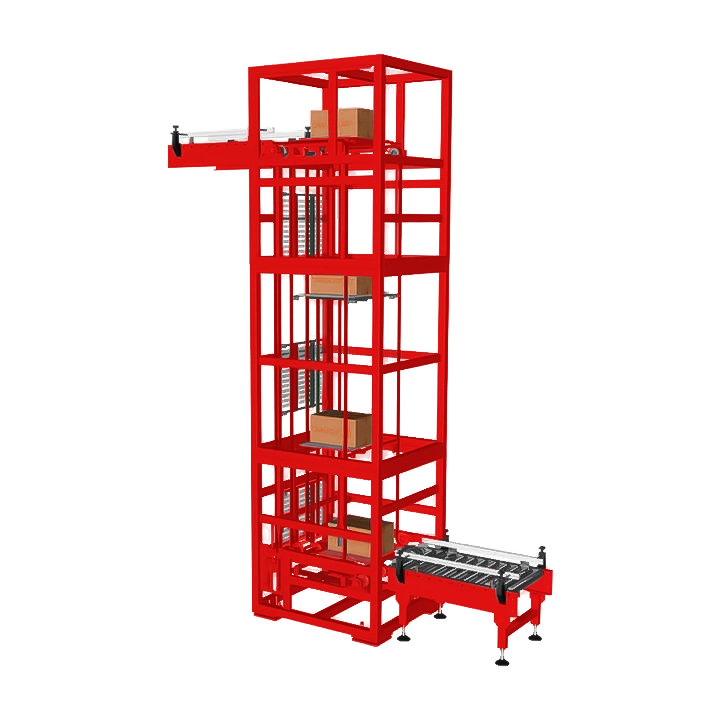

- Estrutura de braço de garfo duplo para serviço pesado: Empregado um braço duplo de garfo com acionamento síncrono para garantir estabilidade absoluta no manuseio de pacotes de baterias de até 1000 kgeliminando qualquer inclinação ou oscilação e, fundamentalmente, erradicando os riscos de segurança.

- Sistema de posicionamento servo de precisão: Integrado ao sistema MES de nível superior, alcançando uma precisão de posicionamento de ±1 mm. Isso garantiu um acoplamento perfeito e preciso com transportadores de roletes e AGV interfaces para "transferência imediata".

- Projeto de sala limpa totalmente fechada: Todo o caminho do elevador foi vedado, equipado com um Cortina de ar ionizado e fluxo laminar vertical sistema de purificação para isolar com eficácia a poeira externa, atendendo às Limpeza classe 10.000 requisito do produção de baterias área.

- Proteção de segurança em várias camadas:

- Freios de segurança mecânicos + eletromagnéticos redundantes.

- Sistema de pesagem de carga em tempo real na plataforma (alarme de sobrecarga/subcarga).

- Cortinas de luz e para-choques de segurança para garantir a segurança do pessoal e dos equipamentos.

- Monitoramento da operação do processo completo e autodiagnóstico de falhas.