18.11.2025 / Leitura de 5 minutos

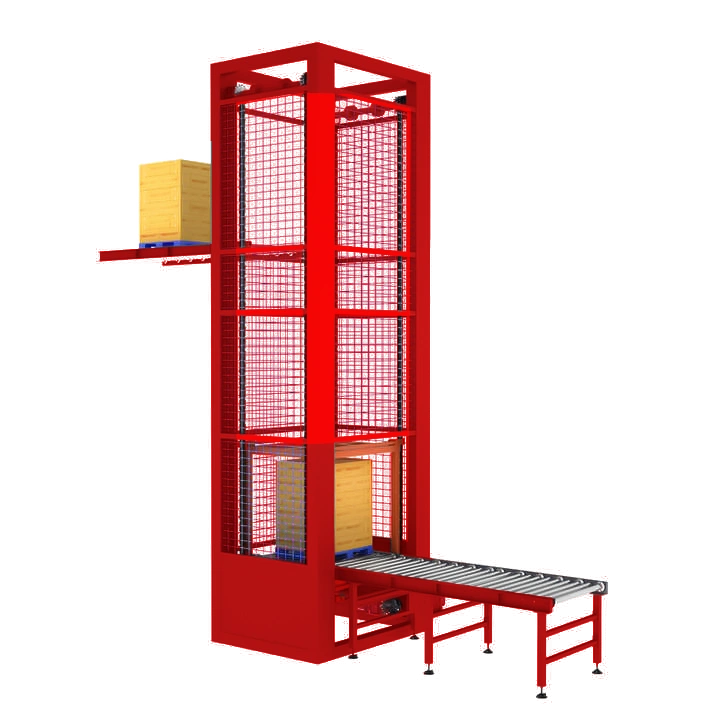

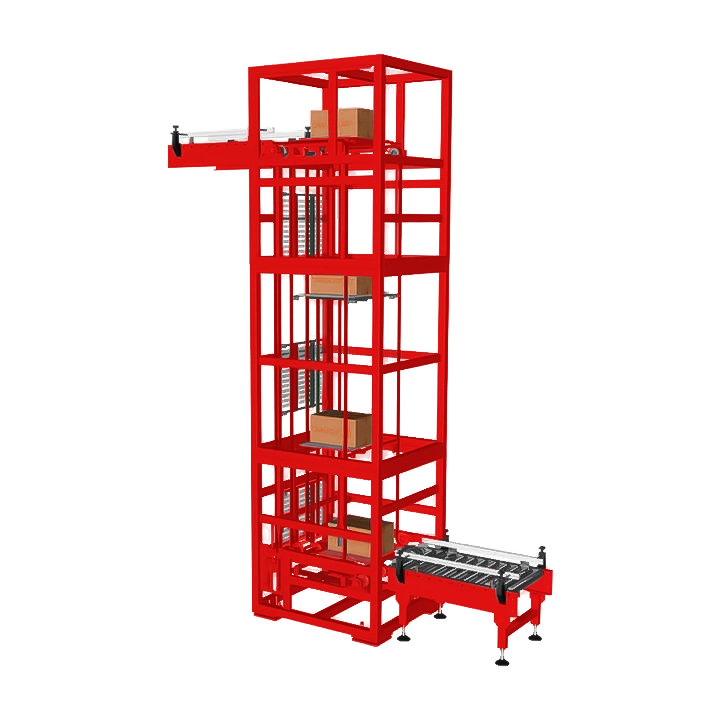

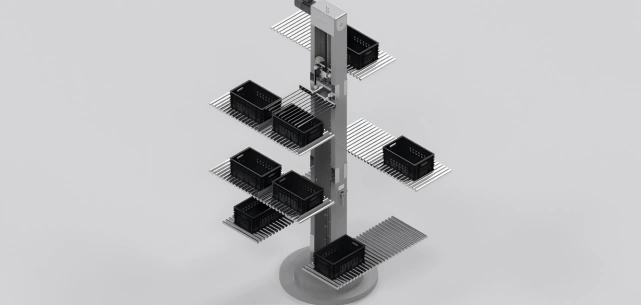

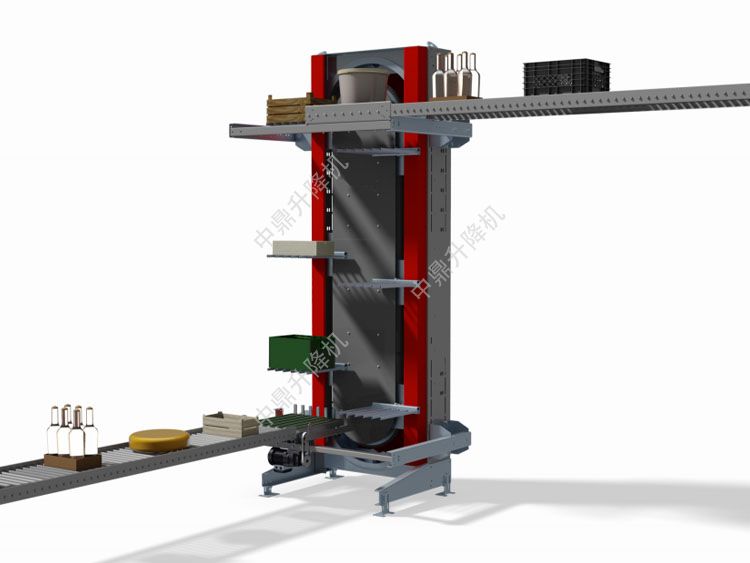

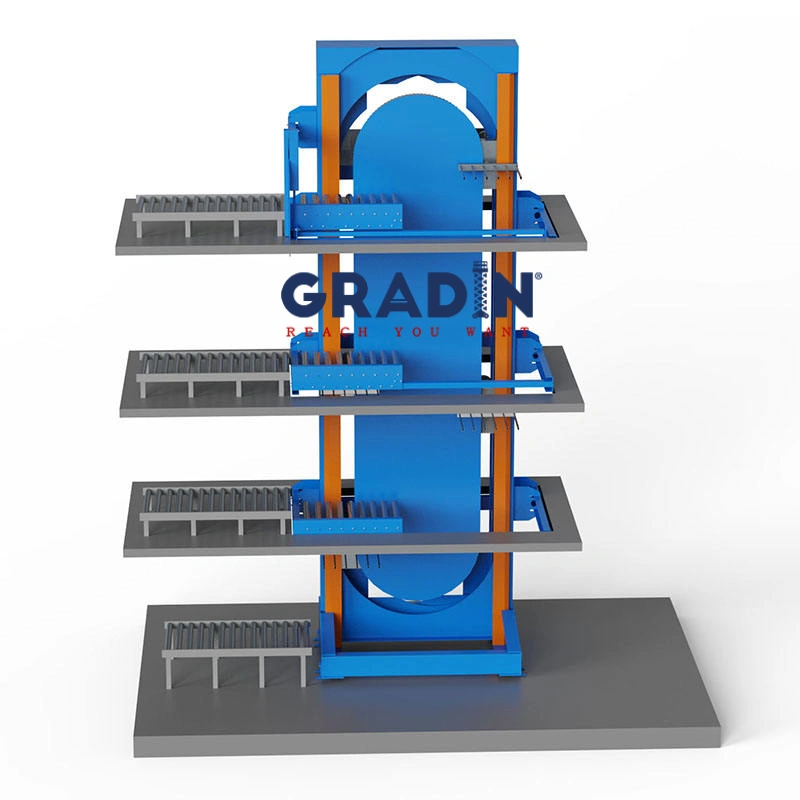

Transportador vertical contínuo para processamento de alimentos e bebidas - Transporte vertical de alta densidade

Projeto Visão geral

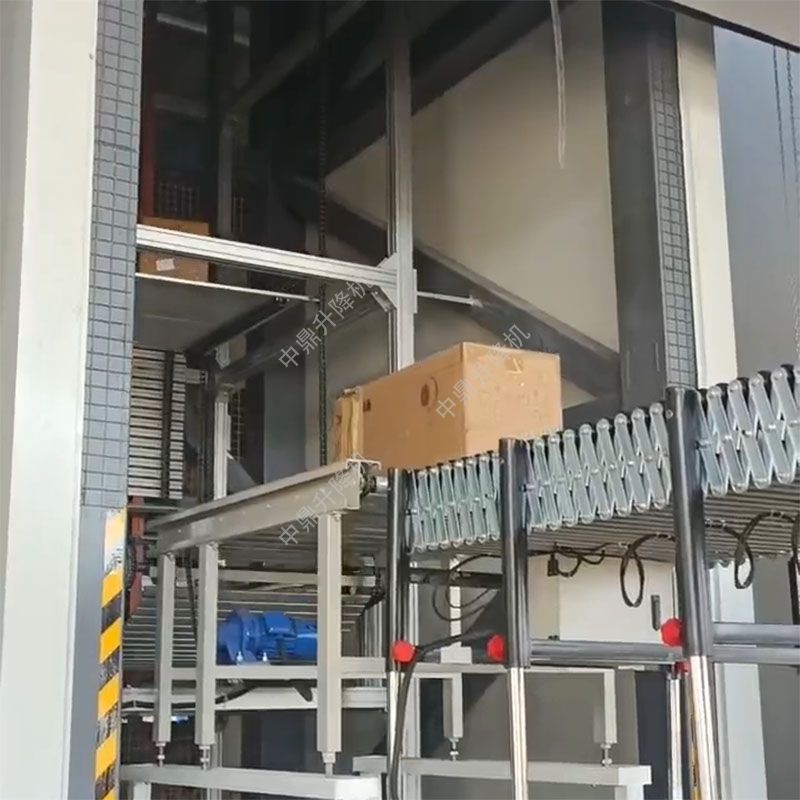

Cliente: Planta regional de processamento de alimentos e bebidas

Setor: Processamento de alimentos e bebidas

Aplicativo: Integração da linha de produção em vários níveis

Desafio principal: Permitir o transporte vertical contínuo e eficiente de produtos alimentícios embalados entre três níveis de produção, mantendo os padrões de higiene e maximizando o rendimento em um espaço limitado.

Parâmetros básicos

| Item | Especificação |

|---|---|

| Material da alça | Liga de aço |

| Opções de materiais | Aço inoxidável, aço carbono |

| Recursos especiais | Fácil de limpar |

| Número de camadas | Personalizável |

| Velocidade | Ajustável |

| Marca | Gradin |

| Local de origem | Shandong, China |

| Setores aplicáveis | Hotéis, lojas de alfaiataria, lojas de materiais de construção, lojas de reparos, fábricas, fábricas de processamento de alimentos e bebidas, fazendas, restaurantes, uso doméstico, lojas de varejo, mercearias, gráficas, canteiros de obras, energia e mineração, serviços de bufê, empresas de publicidade, outros |

| Dimensões (C × L × A) | Personalizado |

| Garantia | 1 ano |

| Material da estrutura | Aço carbono |

| Método de acionamento | Alimentação elétrica |

| Cor do cinto | Personalizável |

| Altura de transporte | ≤ 30 m |

| Capacidade de carga | ≤ 100 kg |

| Velocidade de elevação | 0-35 m/min (personalizável) |

| Eficiência de transporte | 0-1500 pcs/h |

| Direção de transporte | Tipo Z / Tipo C / Tipo E / Tipo F |

| Periféricos opcionais | Malha metálica, chapa de aço colorida, painel solar de PC, vidro temperado, opções personalizadas |

Componente elétrico

| 1. PLC | MITSUBISHI, SIEMENS, PERSONALIZADO |

| 2. INVERSOR | DELTA, ABB, PERSONALIZADO |

| 3. INTERRUPTOR DE DESLOCAMENTO | SCHNEIDER, OMRON, PERSONALIZADO |

| 4. MOTOR DE REDUÇÃO | COSTURAR, FLENDER, PERSONALIZADO |

| 5. CABO DE CONTROLE | SHANGHAI LIBIN, DELIXI, CUSTOM |

Desafio

- Limitações de espaço: Espaço insuficiente no chão para equipamentos convencionais de manuseio de materiais entre os níveis de produção

- Gargalos de produtividade: Os métodos manuais existentes não conseguiam suportar os volumes de produção necessários

- Conformidade com a higiene: Necessita de superfícies fáceis de limpar que atendam aos padrões de saneamento do setor alimentício

- Integração de processos: Necessidade de conexão contínua entre as operações de mistura, embalagem e rotulagem em diferentes andares

Desafio

- Design otimizado para o espaço: O tamanho compacto minimizou os requisitos de espaço da instalação ao conectar vários níveis

- Construção higiênica: Os materiais de aço inoxidável e as superfícies fáceis de limpar atendem aos padrões sanitários do setor alimentício

- Operação contínua: O projeto do caminho de circulação permitiu o fluxo ininterrupto de material sem interrupção do fluxo de trabalho

- Controle preciso: O PLC da Mitsubishi e o inversor Delta proporcionaram controle preciso de velocidade e posicionamento

- Configuração flexível: Caminho de transporte tipo Z otimizado para o layout da instalação entre os níveis de produção

- Aumento da produtividade: Atingiu a capacidade de transporte vertical de 1.500 peças por hora

- Otimização do espaço: Redução de 40% no espaço necessário para o manuseio de materiais entre níveis

- Eficiência no trabalho: Eliminação de 3 posições de manuseio manual de materiais entre os níveis

- Confiabilidade do processo: Tempo de atividade do 99% em operação contínua 24 horas por dia, 5 dias por semana