23.10.2025 / lectura de 6 minutos

Innovador diseño de la estación de volteo de núcleos

Visión general

En el mundo de la fabricación de transformadores, el montaje del núcleo es un proceso crítico que afecta directamente al rendimiento, la eficacia y la seguridad. Los métodos tradicionales para crear núcleos apilados en 3D a menudo se basan en el volteo y posicionamiento manual, un proceso que requiere mucha mano de obra, es impreciso y plantea importantes riesgos de seguridad.

Para hacer frente a estos retos, hemos desarrollado un innovador Estación de volteo del núcleo del transformador. Esta solución de ingeniería automatiza el proceso de apilado y volteo, garantizando la precisión, mejorando la seguridad de los trabajadores y aumentando la productividad global. Profundicemos en el diseño técnico de este innovador equipo.

El reto del núcleo en el ensamblaje de núcleos apilados en 3D

Un transformador de núcleo apilado 3D ofrece un rendimiento superior, incluido un menor consumo de material, menores pérdidas y mayor eficiencia.

Sin embargo, ensamblar los tres segmentos básicos individuales en una estructura final unificada es complejo.

La manipulación manual no sólo es lenta, sino que además puede dañar los delicados núcleos laminados y poner en peligro al personal.

Nuestra solución automatizada

Nuestra Estación de volteo de núcleos se ha diseñado desde cero para automatizar todo el proceso. El diseño se centra en la estabilidad, la precisión y la integración perfecta en la línea de producción.

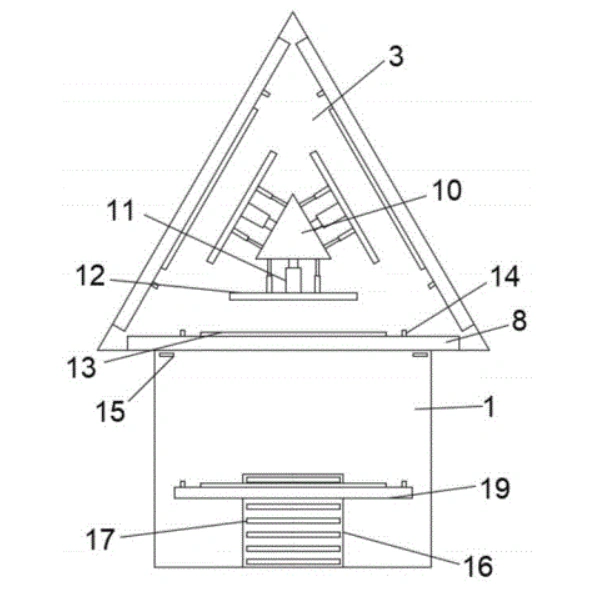

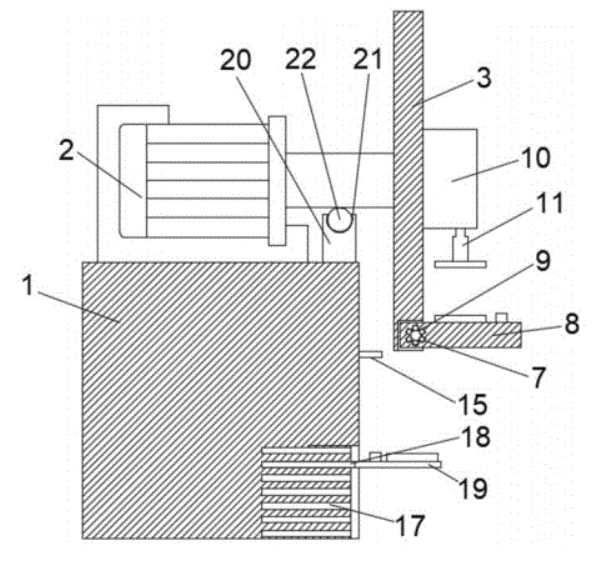

1. El marco central giratorio:

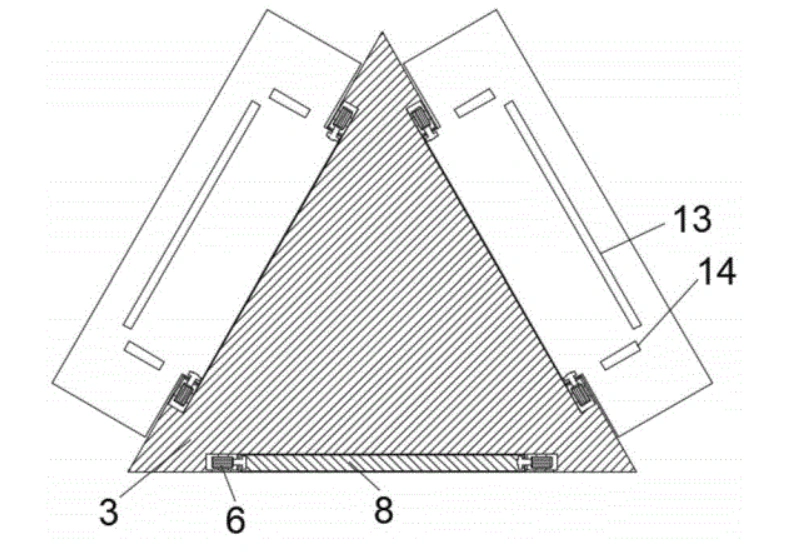

El corazón del sistema es un robusto base apoyando a primer motor. Este motor acciona un placa triangularque sirve de eje central. Cada uno de los tres lados de esta placa está diseñado con un ranura de instalación para celebrar un placa de soporte.

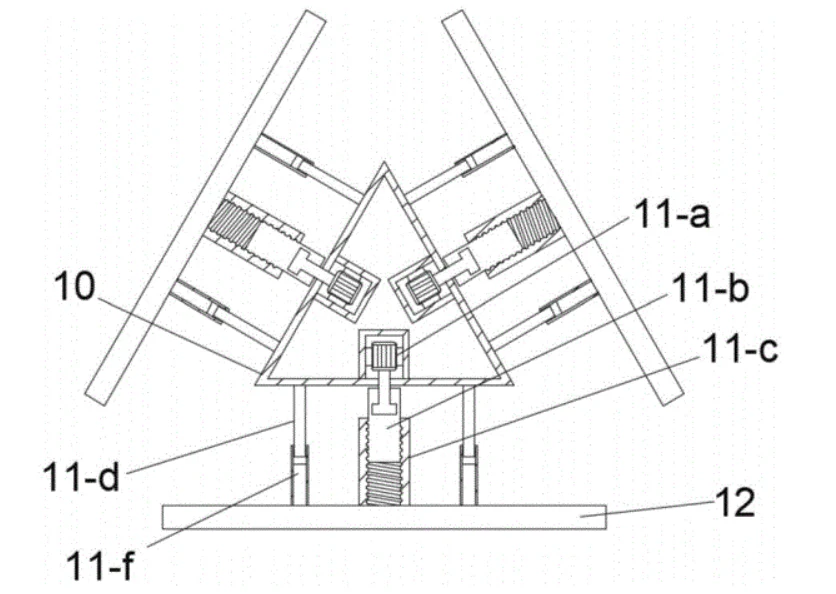

2. Volteo automático de la placa de soporte:

Cada placa de soporte es un espacio de trabajo en el que los operarios apilan láminas de acero al silicio para formar una cara del núcleo final. La innovación reside en el mecanismo de volteo:

- Segundos motores y bloqueos: En el interior de la placa triangular, un segundo motor se encuentra dentro de un cámara de instalación adyacente a cada placa de apoyo. Este motor acciona un Bloqueo.

- Compromiso seguro: El lateral de cada placa de soporte presenta un ranura para tarjetas. Una vez apilado un segmento del núcleo, el bloque de bloqueo se extiende, encajando con esta ranura para bloquear firmemente la placa en su posición horizontal.

3. Posicionamiento y sujeción del núcleo de precisión:

Para garantizar que las láminas apiladas estén perfectamente alineadas y fijas durante la rotación, se monta un sofisticado sistema de sujeción en la parte delantera de la placa triangular.

- Una central bloque triangular actúa como alojamiento del actuador.

- En cada una de sus tres caras, un placa de prensado se monta a través de un dispositivo de conexión. Este dispositivo, que puede ser un mecanismo de tornillo accionado por motor o un cilindro hidráulico, impulsa la placa de prensado hacia delante para aplicar una presión uniforme sobre el núcleo apilado, sujetándolo firmemente en su sitio.

Pasos operativos clave

- Fase de apilamiento: Los operarios apilan las láminas de acero al silicio en las tres placas de soporte horizontales. Las placas se bloquean en su sitio y el sistema de sujeción fija las pilas.

- Fase de montaje: Una vez apilados los tres segmentos, el primer motor gira la placa triangular hasta la orientación deseada. A continuación, los segundos motores desenganchan los bloques de bloqueo, lo que permite girar verticalmente las placas de soporte de los laterales -ya sea manualmente o mediante un actuador integrado- y unir los tres segmentos del núcleo para formar el núcleo 3D completo.

- Finalización: A continuación, el núcleo ensamblado se suelta de las pinzas y se retira para la siguiente fase de producción.

Ventajas de diseño y superioridad técnica

- Mayor seguridad: Elimina la necesidad de que los trabajadores levanten y volteen manualmente segmentos de núcleo pesados y engorrosos.

- Precisión garantizada: Los mecanismos de bloqueo y sujeción evitan la deformación del núcleo y la desalineación durante la rotación, garantizando un montaje final geométricamente perfecto.

- Eficiencia operativa: Permite el apilamiento continuo en múltiples lados y posibilita un montaje rápido y automatizado, reduciendo significativamente los tiempos de ciclo.

- Construcción robusta: Características como el bloque de apoyo con rodillos reducen la fricción en el eje de salida del motor principal, mejorando la durabilidad y el funcionamiento suave.