12.1.2025 / Lectura en 6 minutos

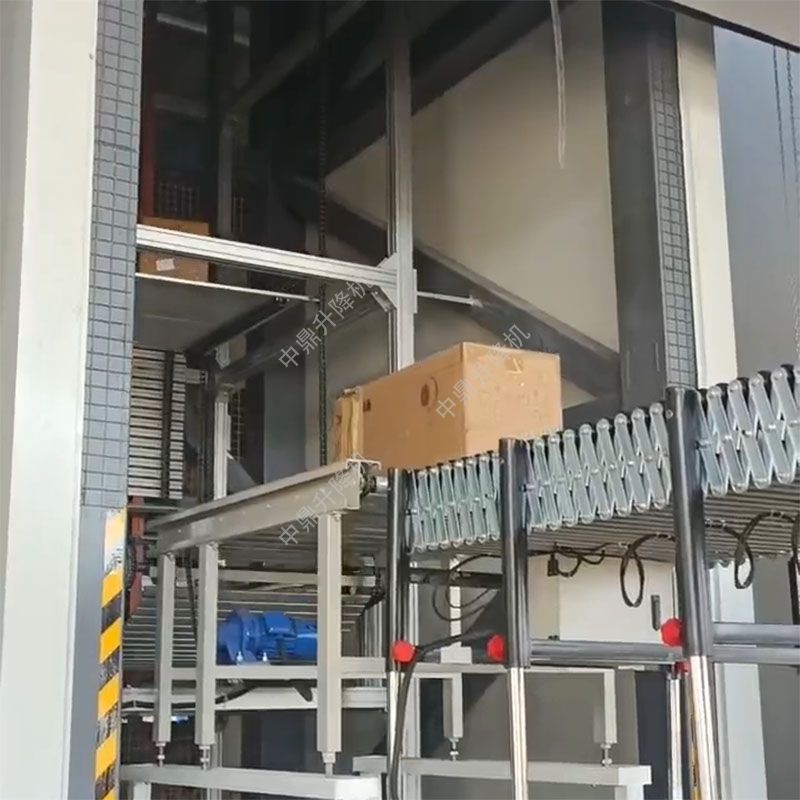

Centro inteligente de almacenamiento intermedio y transporte vertical entre líneas de producción flexibles y almacenes de estanterías elevadas

Proyecto Visión general

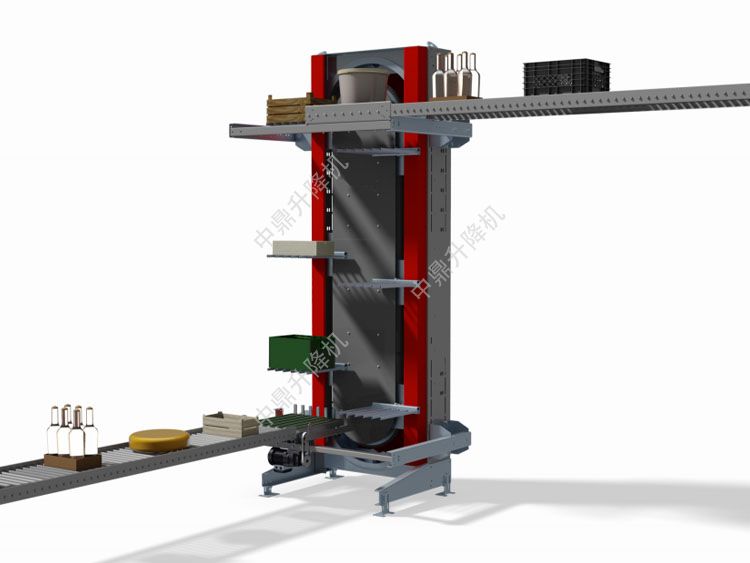

Un líder mundial fabricante de bebidas en su planta insignia operada múltiples líneas de llenado de alta velocidad producción de productos en distintos tipos de botellas y formatos de envase (por ejemplo, envases múltiples de botellas de PET de 500 ml, latas de 330 ml).

Al final de cada línea, las cajas de producto llenas (o bandejas retractiladas) debían transportarse a la zona de paletizado antes de transferirse al sistema de almacenamiento y recuperación automatizado (AS/RS).

En configuración tradicional involucrado transportadores elevadores específicos para cada línea, elevando las cajas hasta la altura de trabajo del paletizador. Esto llevó a redundancia de equipos, diseño inflexibley infrautilización de paletizadores cuando la velocidad de la línea variaba o experimentaba breves paradas, creando un cuello de botella en la producción.

La planta requería un solución de transporte inteligente que pudiera consolidar el flujo multilínea, equilibrar la cadencia de producción y ofrecer funciones de almacenamiento intermedio.

Parámetros básicos

| Categoría de parámetros | Especificaciones |

|---|---|

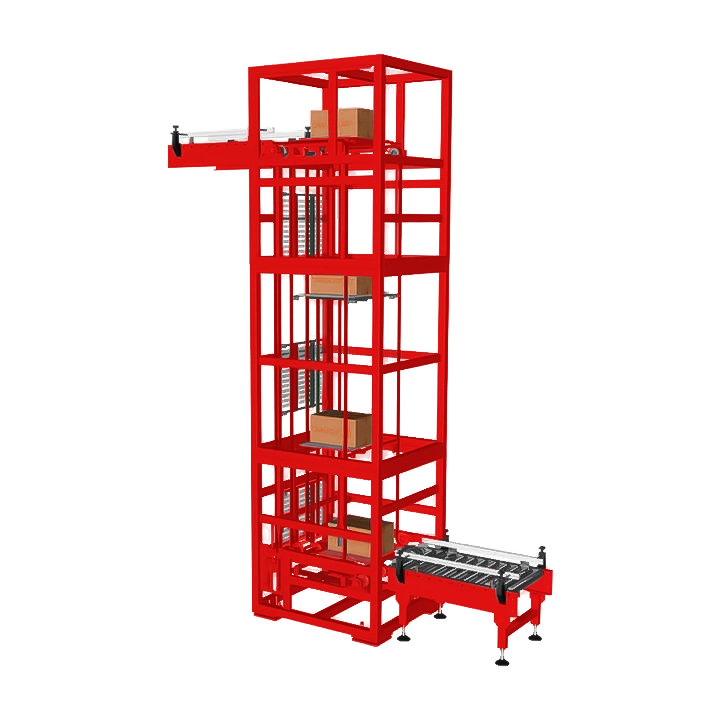

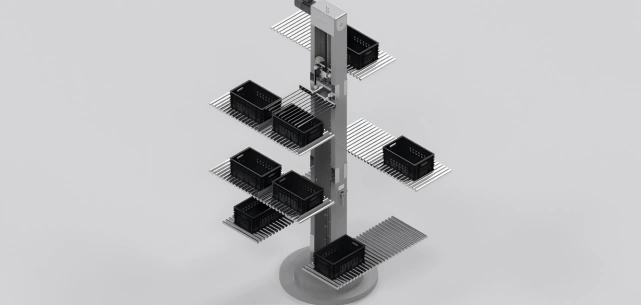

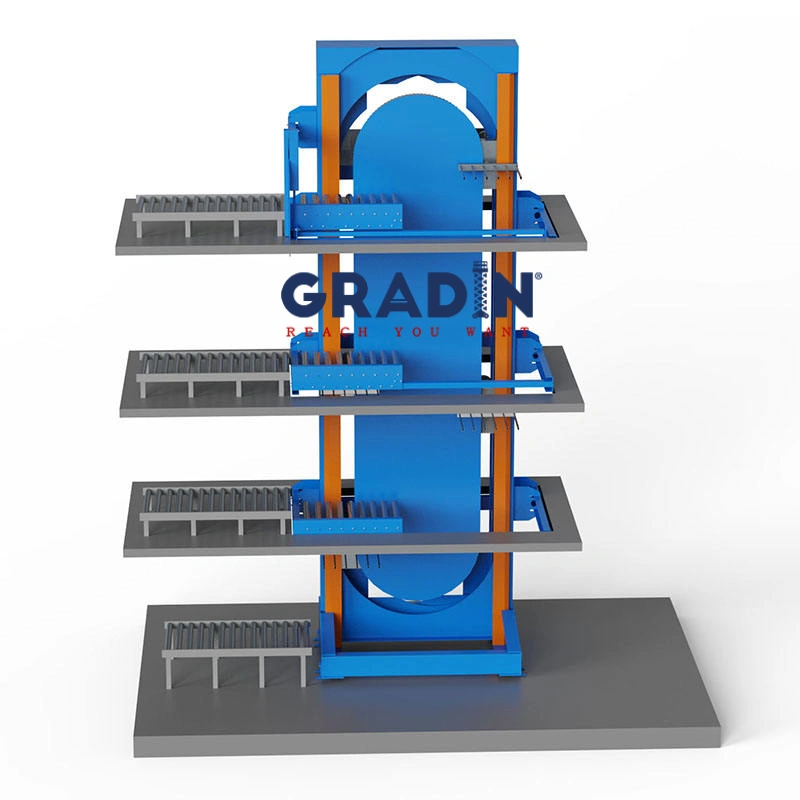

| Configuración del sistema | - Tipo: Transportador vertical continuo tipo Z - Función: Fusión multilínea, transporte vertical y clasificación - Puntos de alimentación: 4 (nivel del suelo) - Puntos de descarga: 3 (Elevado, +3.5m) |

| Mecánica y rendimiento | - Unidades portadoras: más de 80 bandejas independientes - Máx. Carga útil por bandeja: 75 kg - Velocidad vertical: 1,2 m/s - Rendimiento del sistema: > 2.000 cajas/hora |

| Control e integración | - Control central: PLC con SCADA HMI - Integración: MES de planta - Identificación: Escaneado de códigos de barras en la entrada |

| Principales resultados | - Utilización del paletizador: > 95% - Reducción del tiempo de transporte: 22% - Espacio ahorrado: ~35% - Periodo ROI: 28 meses |

Desafío

- Fusión multilínea y equilibrado de flujos: Recepción simultánea de cajas procedentes de 3-4 líneas de llenado que operan a velocidades potencialmente diferentes (por ejemplo, 500 bpm, 800 bpm) y fusión de las mismas sin atascos.

- Suministro continuo y amortiguación: Proporcionando un flujo de material ininterrumpido y a demanda a 2-3 robots de paletizado de alta velocidad aguas abajo, con capacidad para absorber pequeñas fluctuaciones o paradas breves de las líneas aguas arriba.

- Optimización del espacio y flexibilidad de la disposición: Sustitución de varios ascensores dispersos para reducir el espacio ocupado y adaptarse a futuras reconfiguraciones o ampliaciones de las líneas.

- Cero daños en los productos y altos niveles de higiene: Garantiza un transporte suave y silencioso con un diseño de equipos que cumple los requisitos de higiene de la industria alimentaria y de bebidas (fácil de limpiar, sin zonas muertas de saneamiento).

Flujo de trabajo

- Identificación e inducción: Las cajas de las líneas de producción se escanean en la entrada. El PLC asigna una estación de paletizado de destino (en función de la orden de producción o de la lógica de equilibrado de carga) e induce la caja en una bandeja vacía.

- Transporte vertical y enrutamiento dinámico: Las bandejas cargadas entran en el bucle vertical en movimiento continuo. El sistema predetermina la trayectoria de la bandeja en función del destino asignado.

- Desvío y descarga precisos: Al alcanzar el nivel del punto de descarga objetivo, un dispositivo de transferencia activo guía la bandeja de forma silenciosa y suave hasta el transportador horizontal que conduce al paletizador asignado. Un sensor confirma la descarga y la bandeja vacía continúa su ciclo.

- Almacenamiento en búfer y secuenciación inteligentes: Si un paletizador se detiene temporalmente (por ejemplo, para el cambio de hojas deslizantes o un mantenimiento menor), el PLC puede "almacenar" dinámicamente las cajas destinadas a esa estación en bandejas de circulación o redirigirlas a otros paletizadores disponibles, garantizando que las líneas de producción ascendentes nunca se detengan debido a un bloqueo descendente.

Solución

- Maximización de la utilización y el rendimiento de los equipos: La consolidación de múltiples flujos en un único sistema de alta eficiencia eliminó las esperas y los desequilibrios entre máquinas individuales, aumentando la utilización del paletizador a más de 95%.

- Capacidad de recuperación de la producción integrada: La vía de circulación actúa como un amortiguador dinámico, capaz de absorber varios minutos de fluctuación de la producción, proporcionando una ventana de tiempo crítica para las intervenciones previas.

- Reducción significativa de la huella: El sistema ahorró aproximadamente 35% de superficie en comparación con el espacio requerido por cuatro ascensores independientes y complejos transportadores de fusión a nivel del suelo.

- Alta fiabilidad y facilidad de mantenimiento: El diseño modular y el funcionamiento continuo reducen los choques entre arranque y parada. Los componentes clave (por ejemplo, las unidades de accionamiento) son fácilmente accesibles para su mantenimiento, lo que mejora sustancialmente el tiempo medio entre fallos (MTBF).

- Escalabilidad a prueba de futuro: El número de puntos de alimentación/descarga y la lógica de enrutamiento pueden reconfigurarse mediante software, lo que permite una fácil adaptación a futuras ampliaciones de la línea o cambios en el proceso.