12.5.2025 / Lectura en 5 minutos

Implantación de un sistema de transporte de alta capacidad conforme a las GMP para un fabricante farmacéutico mundial

Visión general

Perfil del cliente: Una multinacional farmacéutica líder especializada en formas farmacéuticas sólidas de alta potencia y productos biológicos, que necesitaba mejorar su centro logístico central.

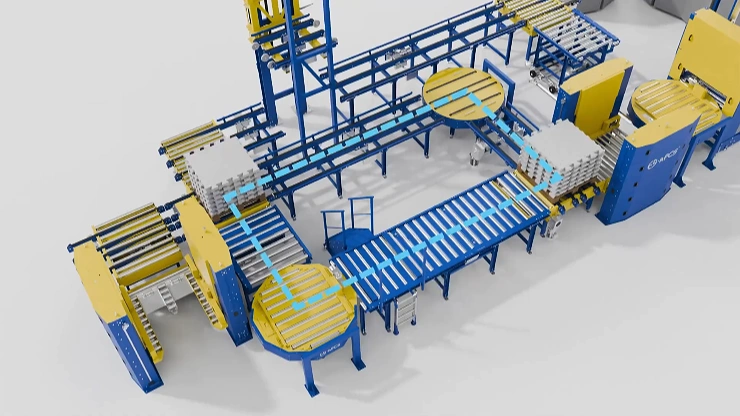

Este caso práctico demuestra cómo un calidad industrial con plataformas giratorias de 180°, elevadores verticales de alta velocidad (60 m/min) y una capacidad de 1500 kg. Conforme a las GMP solución logística farmacéutica.

Mediante modificaciones estratégicas que incluyen construcción de acero inoxidabletransferencias verticales contenidas e integradas Trazabilidad RFIDAhora garantiza la integridad de los lotes, evita la contaminación cruzada y permite una gestión fiable, alto rendimiento (más de 200 palés/hora) para entornos críticos de producción y distribución farmacéutica.

Parámetros básicos

| Categoría | Parámetro | Especificación |

|---|---|---|

| Rendimiento del sistema | Rendimiento del diseño | Hasta 200 paletas/hora |

| Carga máxima por unidad | 1.500 kg | |

| Velocidad de elevación vertical | 60 m/min | |

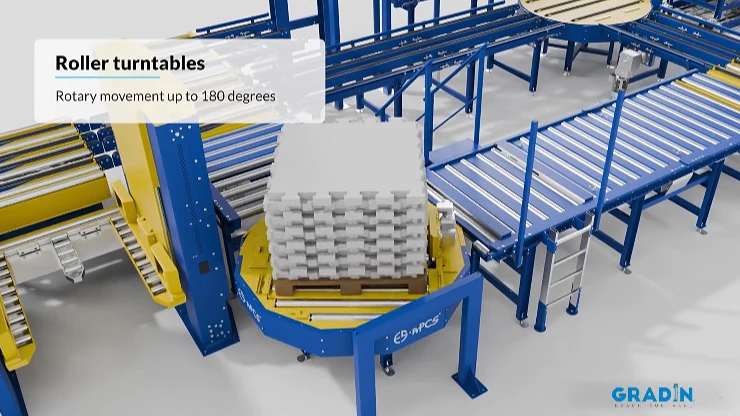

| Componentes clave | Cambio de dirección | Plataforma giratoria de rodillos de 180, Plataforma giratoria de cadena de 180 |

| Transporte horizontal | Transportador de rodillos, Transportador de cadena | |

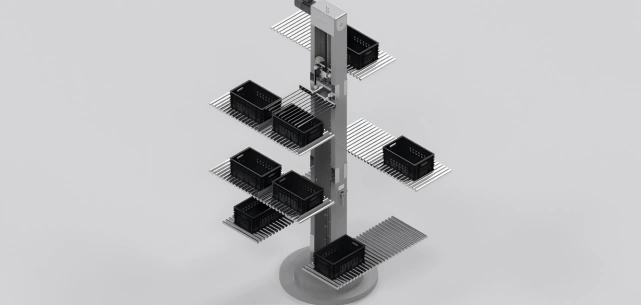

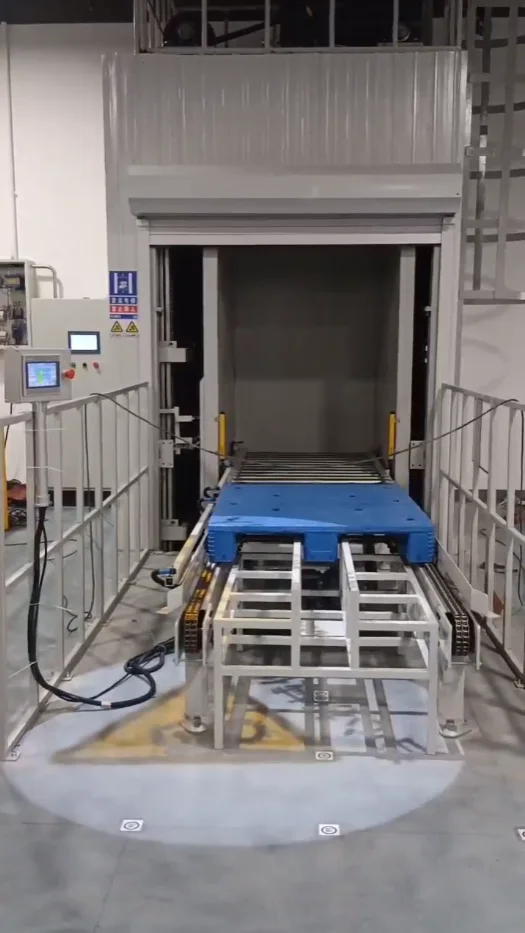

| Transporte vertical | Transportador vertical / Elevador | |

| Compatibilidad de palés | Tipos de palés admitidos | EPAL, EURO, CHEP, EPAL de plástico, Cajas de acero, Cajas paletasy otros palés industriales comunes. |

| Nota de diseño | Adaptación de la industria | Una plataforma robusta adecuada para la logística de cargas pesadas, fácilmente adaptable para Conforme a las GMP aplicaciones con modificaciones de material y diseño (por ejemplo, construcción de acero inoxidable, características de contención). |

Desafío

- Cumplimiento de la normativa: El sistema debía cumplir Buenas prácticas de fabricación (BPF) de limpieza, integridad del material y pistas de auditoría completas.

- Manipulación de cargas pesadas: Se requiere un transporte fiable de contenedores llenos IBC (Intermediate Bulk Containers) y materias primas paletizadas, con cargas individuales que a menudo superan 1000 kg.

- Trazabilidad de lotes: Obligatorio 100% seguimiento y localización para cada paleta (lote) durante todo el proceso de transferencia.

- Riesgo de contaminación cruzada: Necesidad de separar física y medioambientalmente distintas zonas de productos dentro de la instalación.

- Cuello de botella de rendimiento: Las transferencias manuales y la lentitud de los movimientos verticales dificultaban el objetivo de Producción continua 24/7 apoyo.

Destacados

- Cintas transportadoras y plataformas giratorias de 180° diseñadas por GMP:

- Todas las superficies de contacto -rodillos, cadenas, bastidores- se construyeron con Acero inoxidable AISI 304/316L con acabados electropulidos para facilitar la limpieza y resistir a la corrosión.

- Platos giratorios de rodillos y cadenas de 180 estaban equipadas con accionamientos sellados de bajas partículas, lo que permite realizar cambios de dirección eficientes y con ahorro de espacio en zonas de mucho tráfico sin intervención manual de la carretilla elevadora.

- Elevador vertical de alta velocidad con contención:

- La crítica transportador vertical (velocidad de elevación de 60 m/min) se configuró como esclusa de sistema cerrado. Dispone de puertas con enclavamiento y control de presión diferencial para mantener la separación entre el almacén y las plantas de producción limpias, evitando la contaminación cruzada por el aire.

- Manipulación universal de palés con precisión:

- El sistema se calibró para manejar con suavidad y seguridad la flota mixta del cliente, que incluía cajas paletas de acero para cargas pesadas para API y estándar EPAL/CHEP palés para materiales de embalaje, todo ello dentro del 1500 kg de carga máxima capacidad.

- Tecnología integrada de seguimiento y localización:

- Cada punto de transferencia clave (plataformas giratorias, entradas/salidas de ascensores) estaba equipado con Escáneres de códigos de barras RFID/2D. De este modo, se creó un registro digital automatizado del recorrido, las marcas de tiempo y la ubicación de cada palé, con lo que se cumplieron todos los requisitos de la directiva. trazabilidad de los lotes requisitos de las auditorías reglamentarias.