12.11.2025 / Lectura de 5 minutos

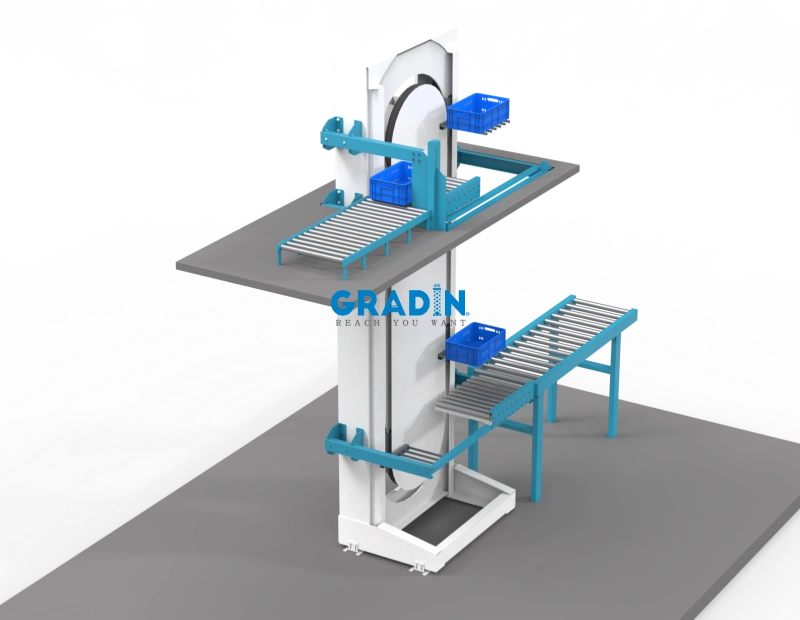

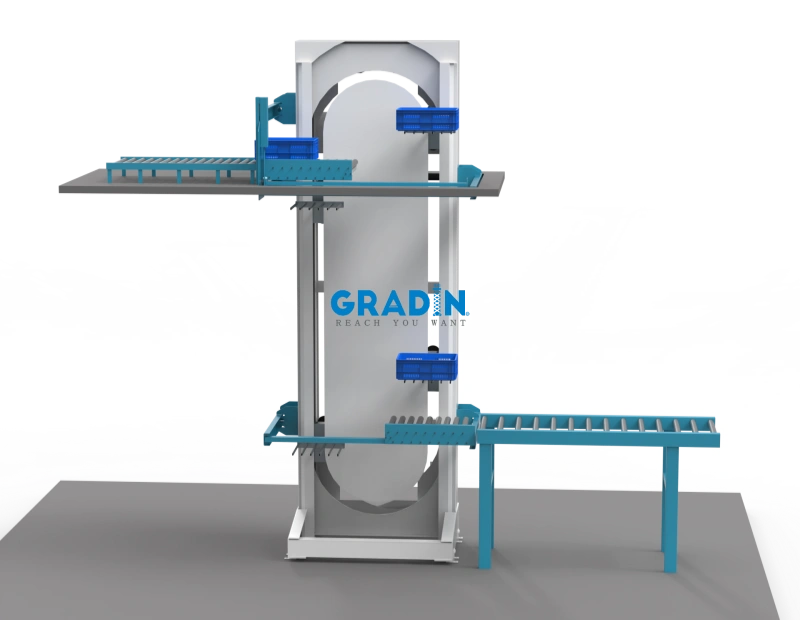

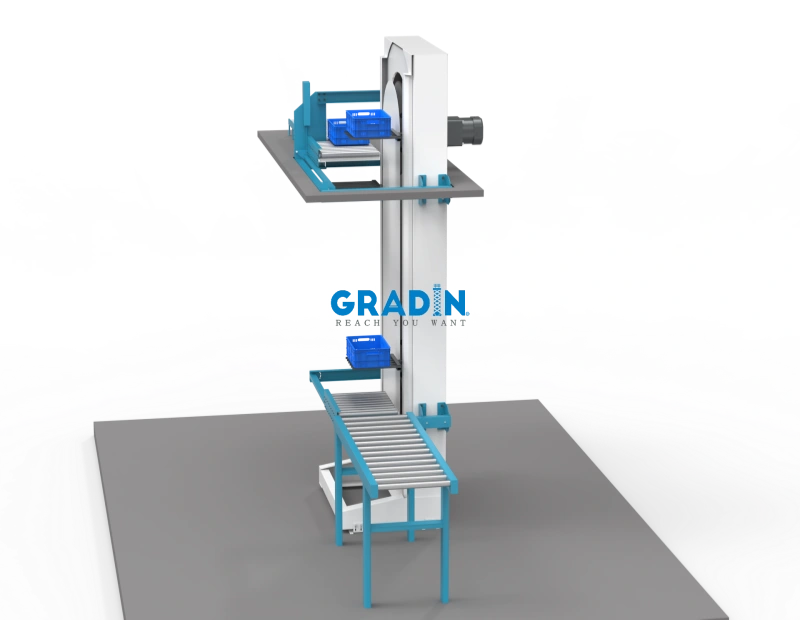

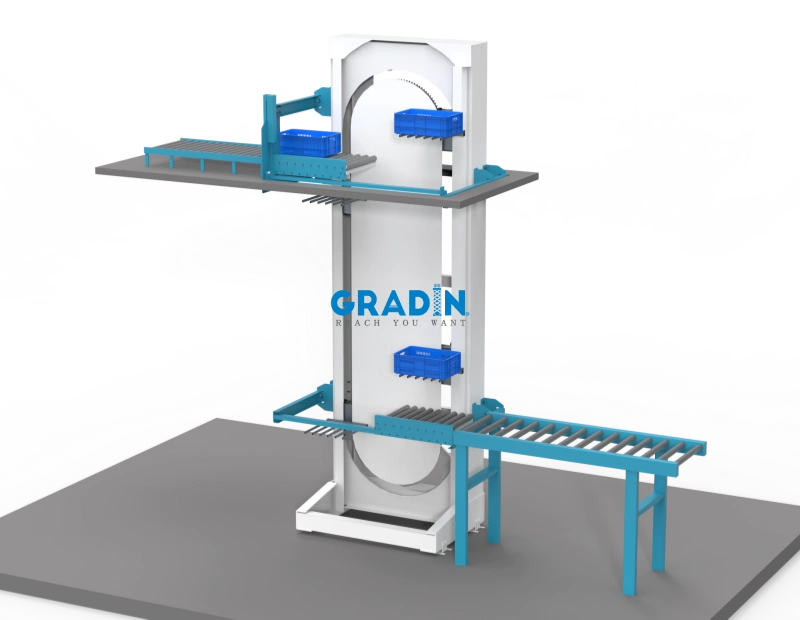

Elevador continuo de horquilla para la manipulación automatizada de baterías

Visión general

Con el crecimiento explosivo de la industria de vehículos de nueva energía, la escala de producción y los requisitos de calidad de las baterías han aumentado drásticamente.

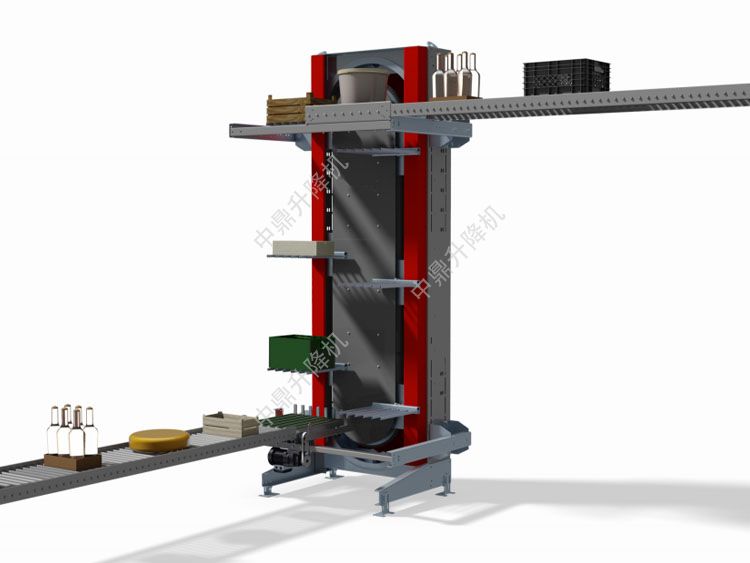

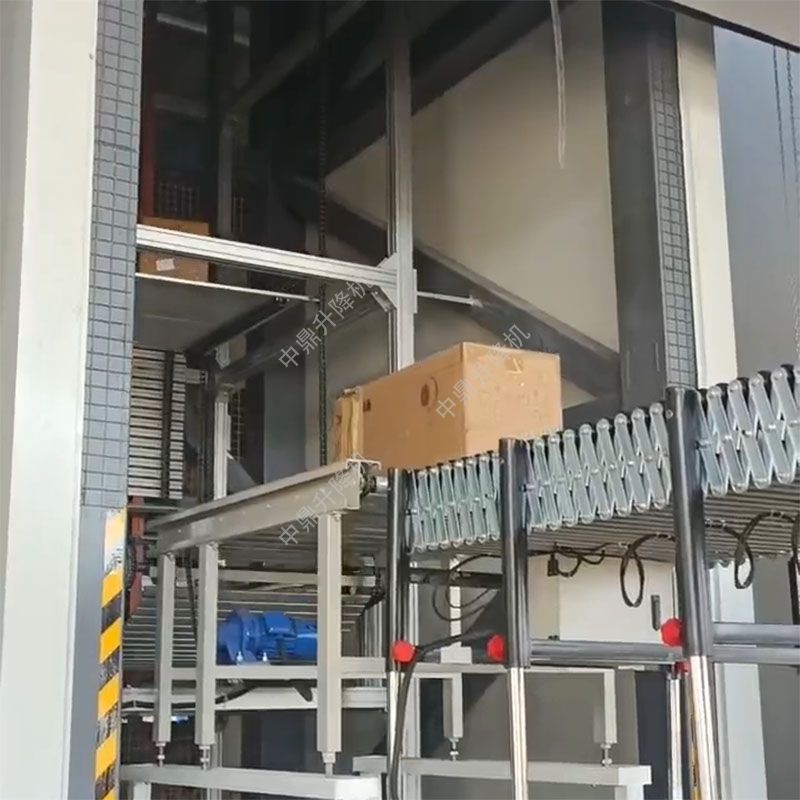

Esta planta se enfrentaba a un reto fundamental: cómo transportar de forma segura, eficiente y limpia baterías de entre 300 y 800 kg de peso, de gran valor y que requieren limpieza, en un flujo continuo y automatizado. entre la línea de montaje del primer piso y la línea de pruebas/almacenamiento intermedio del segundo piso.

Parámetros básicos

| Parámetro | Especificación | Notas |

|---|---|---|

| Capacidad de carga | 300 kg / 500 kg / 1000 kg / 2000 kg | Opciones estándar; diseños personalizados disponibles. |

| Velocidad de elevación | 0,2 - 0,5 m/s | Ajustable mediante variador de frecuencia; la velocidad depende de la carga y la altura. |

| Precisión de posicionamiento | ±1 mm | Conseguido con servoaccionamiento y retroalimentación de codificador. |

| Altura de elevación | Hasta 30 m | Diseño modular; altura determinada por el nivel del suelo. |

| Tamaño de la plataforma portadora | (L) 1500-3000 mm x (A) 1200-1800 mm | Personalizable para adaptarse al tamaño de la paleta o plantilla. |

| Rendimiento (ciclos/hora) | 20 - 60 ciclos/h | Depende de la altura, la velocidad y el tiempo de carga y descarga. |

| Sistema de accionamiento | Servomotor / Motor de CA con reductor | Servo para alta precisión; AC para trabajos rentables. |

| Sistema de control | PLC (Siemens/Allen-Bradley) | HMI estándar; interfaces con MES/WMS a través de Profinet/Ethernet IP. |

| Características de seguridad | - Frenos electromagnéticos dobles - Dispositivo de seguridad / limitador de velocidad - Cortina de luz en la entrada/salida - Botones de parada de emergencia - Sistema de pesaje de cargas | Cumple las directivas pertinentes sobre seguridad de las máquinas. |

| Entorno operativo | Temperatura: 0°C a +40°C Humedad: Máx. 80% HR (sin condensación) | Acero inoxidable y tratamiento especial disponible para condiciones duras. |

| Nivel de ruido | ≤ 70 dB(A) | Medido a 1 metro de distancia en funcionamiento estándar. |

| Fuente de alimentación | Trifásico, 380 V / 50 Hz (o norma local) | Otros voltajes disponibles bajo pedido. |

Desafío

- Alto riesgo para la seguridad: La dependencia de las grúas y la manipulación manual planteaba riesgos de caída y colisión, que amenazaban tanto al personal como a los productos valiosos.

- Cuello de botella de la eficiencia: Los ciclos de manipulación inestables no podían adaptarse a las líneas de producción de alta velocidad, lo que creaba un punto de estrangulamiento.

- Preocupación por la calidad: La manipulación manual podía causar arañazos en la carcasa de la batería o aflojar los conectores; el control del polvo era difícil.

- Alto coste de gestión: Requería una mano de obra considerable, requería mucha mano de obra y dificultaba el seguimiento logístico en tiempo real.

Solución

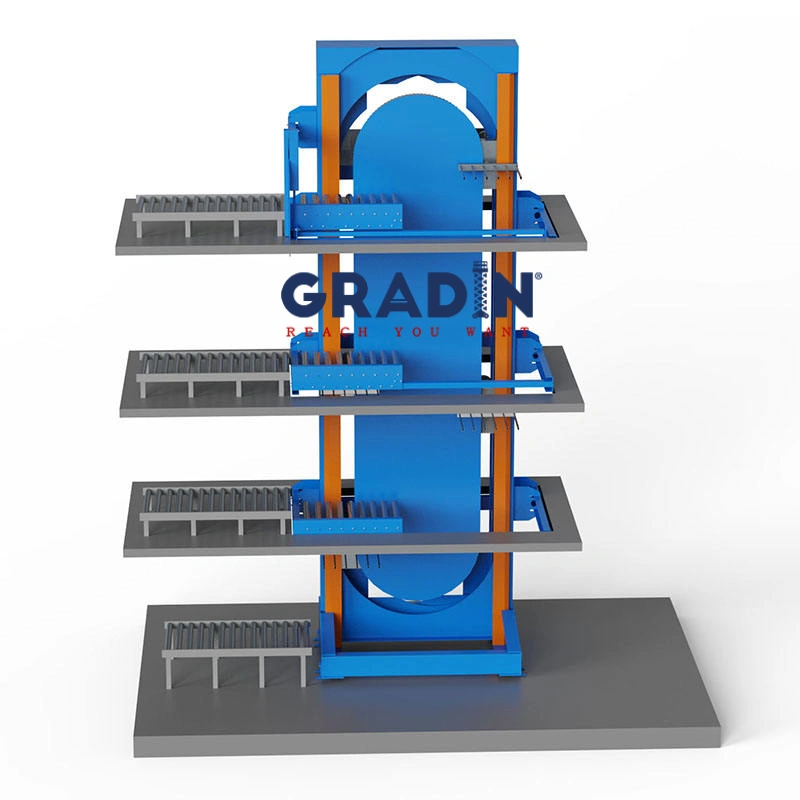

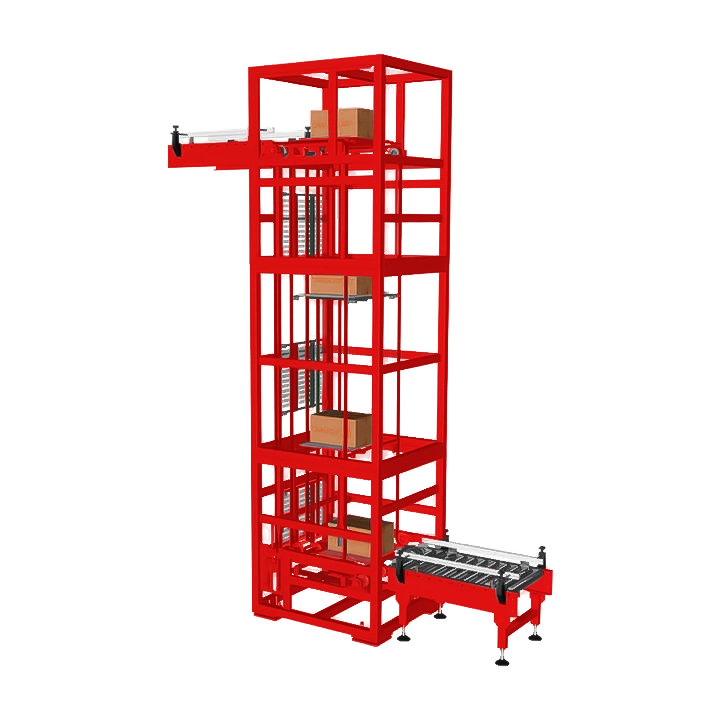

- Estructura de horquilla doble de alta resistencia: Empleado a horquilla doble de accionamiento síncrono diseño para garantizar una estabilidad absoluta al manipular baterías de hasta 1000 kgeliminando cualquier inclinación o balanceo y, fundamentalmente, erradicando los riesgos para la seguridad.

- Sistema de servoposicionamiento de precisión: Integrado con el sistema MES de nivel superior, logra una precisión de posicionamiento de ±1 mm. De este modo se garantizaba un acoplamiento perfecto y preciso con transportadores de rodillos y AGV interfaces para "transferencia inmediata".

- Diseño de sala limpia totalmente cerrada: Todo el recorrido del ascensor estaba sellado, equipado con un cortina de aire ionizado y flujo laminar vertical sistema de purificación para aislar eficazmente el polvo exterior, cumpliendo los Clase 10.000 limpieza requisito de la producción de baterías zona.

- Protección de seguridad multicapa:

- Frenos de seguridad mecánicos + electromagnéticos redundantes.

- Sistema de pesaje de cargas en tiempo real en la plataforma (alarma de sobrecarga/subcarga).

- Cortinas de luz y topes de seguridad para garantizar la seguridad del personal y los equipos.

- Supervisión del funcionamiento de todo el proceso y autodiagnóstico de fallos.