18.11.2025 / Lectura de 5 minutos

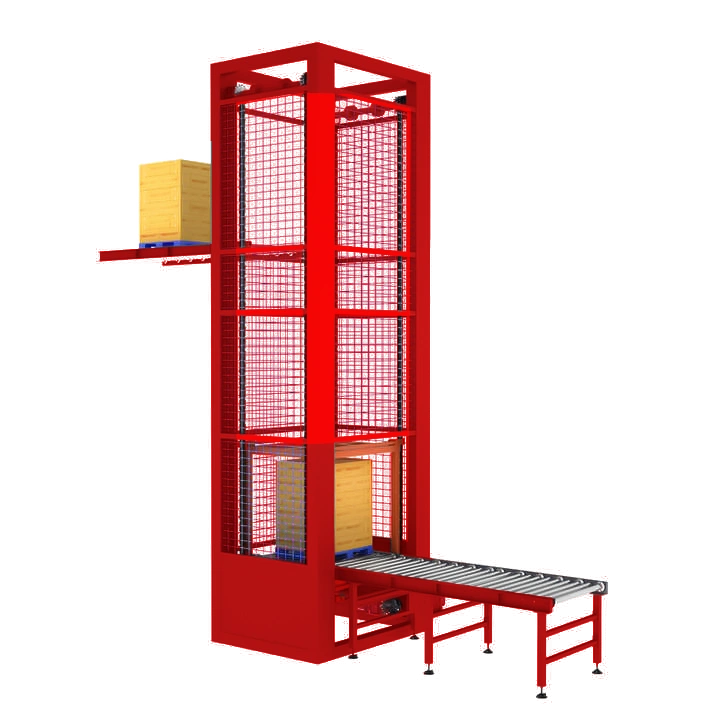

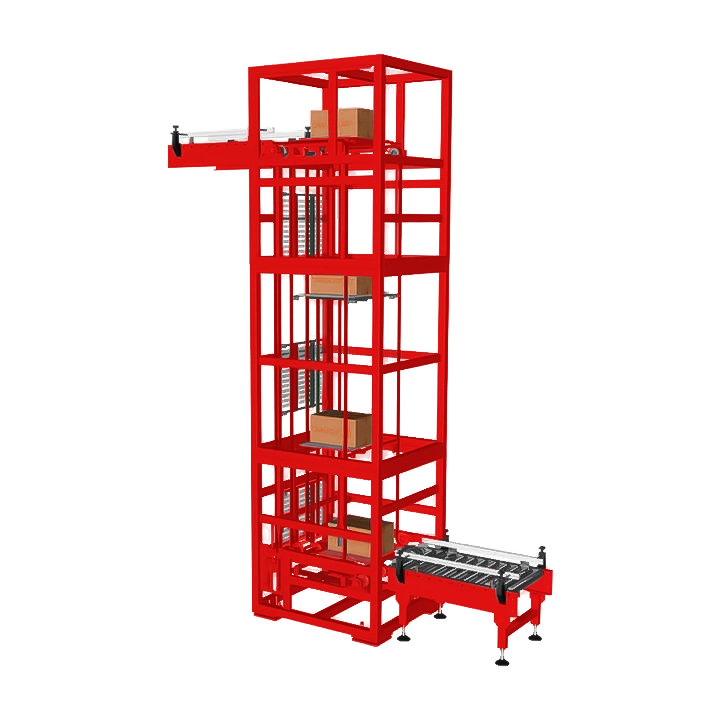

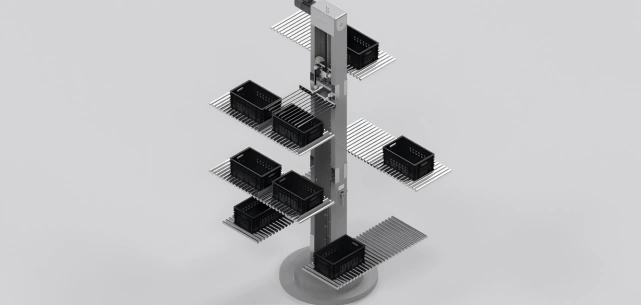

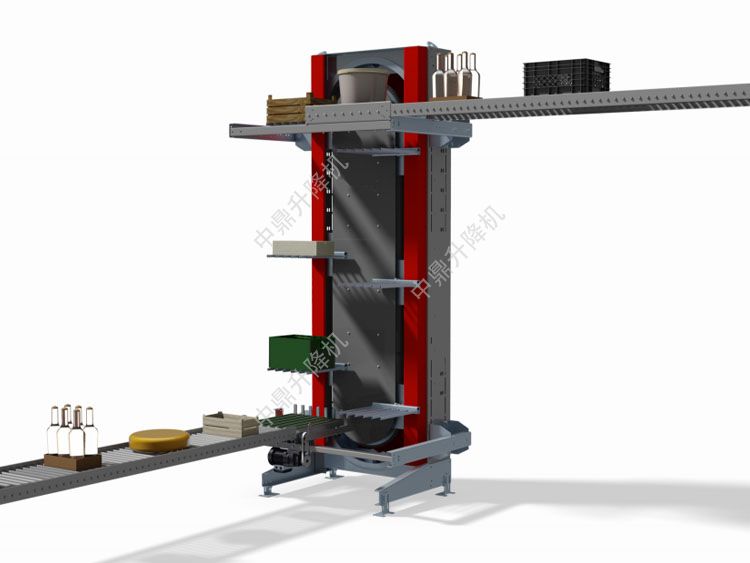

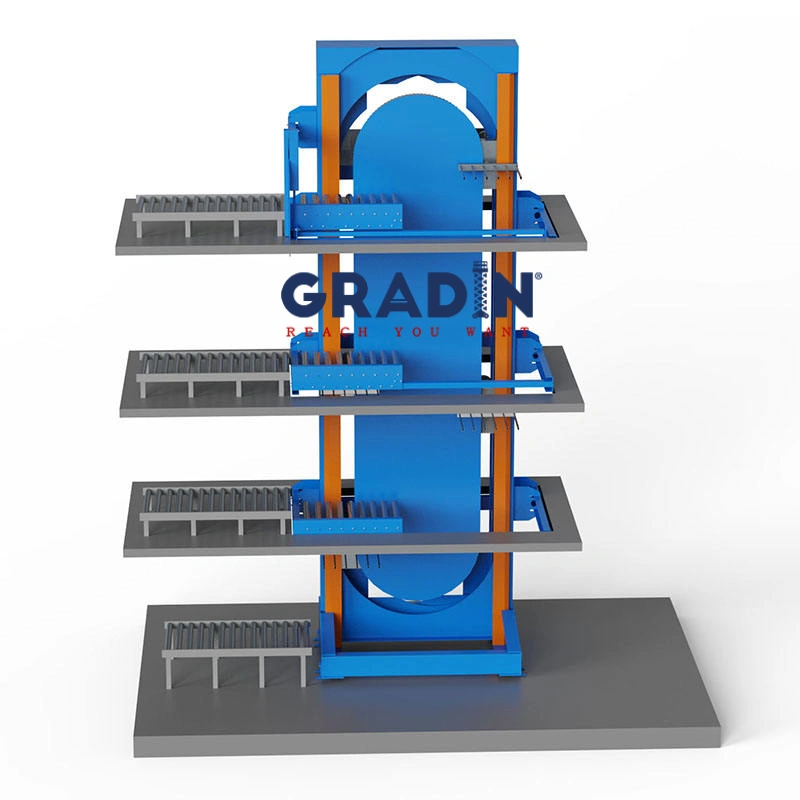

Transportador vertical continuo para procesamiento de alimentos y bebidas | Transporte vertical de alta densidad

Proyecto Visión general

Cliente: Planta regional de procesamiento de alimentos y bebidas

Industria: Procesado de alimentos y bebidas

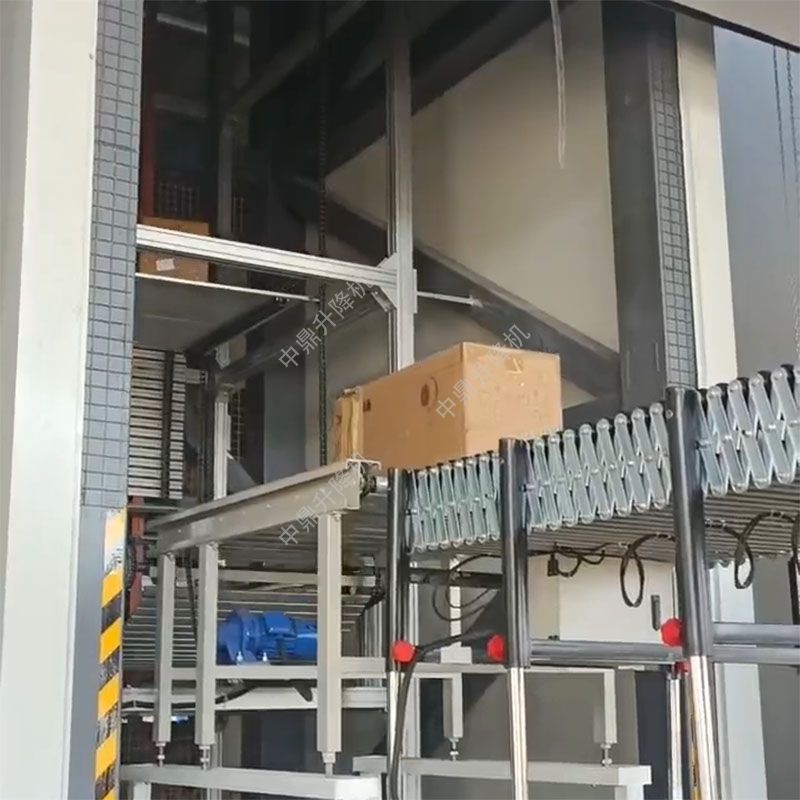

Aplicación: Integración de líneas de producción multinivel

Desafío principal: Permitir el transporte vertical continuo y eficaz de productos alimenticios envasados entre tres niveles de producción, manteniendo las normas de higiene y maximizando el rendimiento en un espacio limitado.

Parámetros básicos

| Artículo | Especificación |

|---|---|

| Material de la correa | Acero aleado |

| Opciones de material | Acero inoxidable, Acero al carbono |

| Características especiales | Fácil de limpiar |

| Número de capas | Personalizable |

| Velocidad | Ajustable |

| Marca | Gradin |

| Lugar de origen | Shandong, China |

| Industrias aplicables | Hoteles, sastrerías, tiendas de materiales de construcción, talleres de reparación, plantas de fabricación, plantas de procesamiento de alimentos y bebidas, granjas, restaurantes, uso doméstico, tiendas minoristas, tiendas de comestibles, imprentas, obras de construcción, energía y minería, servicios de catering, empresas de publicidad, otros. |

| Dimensiones (L × A × A) | A medida |

| Garantía | 1 año |

| Material del marco | Acero al carbono |

| Método de accionamiento | Eléctrico |

| Color del cinturón | Personalizable |

| Altura de transporte | ≤ 30 m |

| Capacidad de carga | ≤ 100 kg |

| Velocidad de elevación | 0-35 m/min (personalizable) |

| Eficacia de transporte | 0-1500 piezas/h |

| Dirección de transporte | Tipo Z / Tipo C / Tipo E / Tipo F |

| Periféricos opcionales | Malla metálica, chapa de acero de color, placa solar de PC, vidrio templado, opciones personalizadas |

Componente eléctrico

| 1. PLC | MITSUBISHI, SIEMENS, PERSONALIZADO |

| 2. INVERTOR | DELTA, ABB, PERSONALIZADO |

| 3. INTERRUPTOR DE DESPLAZAMIENTO | SCHNEIDER, OMRON, PERSONALIZADO |

| 4. MOTOR REDUCTOR | COSER, FLENDER, A MEDIDA |

| 5. CABLE DE CONTROL | SHANGHAI LIBIN, DELIXI, CUSTOM |

Desafío

- Limitaciones de espacio: Espacio insuficiente para los equipos convencionales de manipulación de materiales entre los niveles de producción

- Cuellos de botella en el rendimiento: Los métodos manuales existentes no podían soportar los volúmenes de producción necesarios

- Cumplimiento de las normas de higiene: Se necesitan superficies fáciles de limpiar que cumplan las normas de higiene de la industria alimentaria

- Integración de procesos: Conexión perfecta necesaria entre las operaciones de mezcla, envasado y etiquetado en diferentes plantas

Desafío

- Diseño optimizado para el espacio: La huella compacta redujo al mínimo los requisitos de espacio de las instalaciones al tiempo que conectaba varios niveles

- Construcción higiénica: Los materiales de acero inoxidable y las superficies fáciles de limpiar cumplen las normas de higiene de la industria alimentaria

- Funcionamiento continuo: El diseño de la vía de circulación permitió el flujo ininterrumpido de material sin interrumpir el flujo de trabajo.

- Control preciso: El PLC Mitsubishi y el inversor Delta proporcionan un control preciso de la velocidad y el posicionamiento

- Configuración flexible: Recorrido de transporte en Z optimizado para la disposición de las instalaciones entre los niveles de producción

- Mayor rendimiento: Alcanzada una capacidad de transporte vertical de 1.500 piezas por hora

- Optimización del espacio: 40% reducción de la superficie necesaria para la manipulación de materiales entre niveles

- Eficiencia laboral: Eliminación de 3 puestos de manipulación manual de materiales entre niveles

- Fiabilidad del proceso: Tiempo de actividad del 99% en funcionamiento continuo 24/5