18.9.2025 / Lectura de 5 minutos

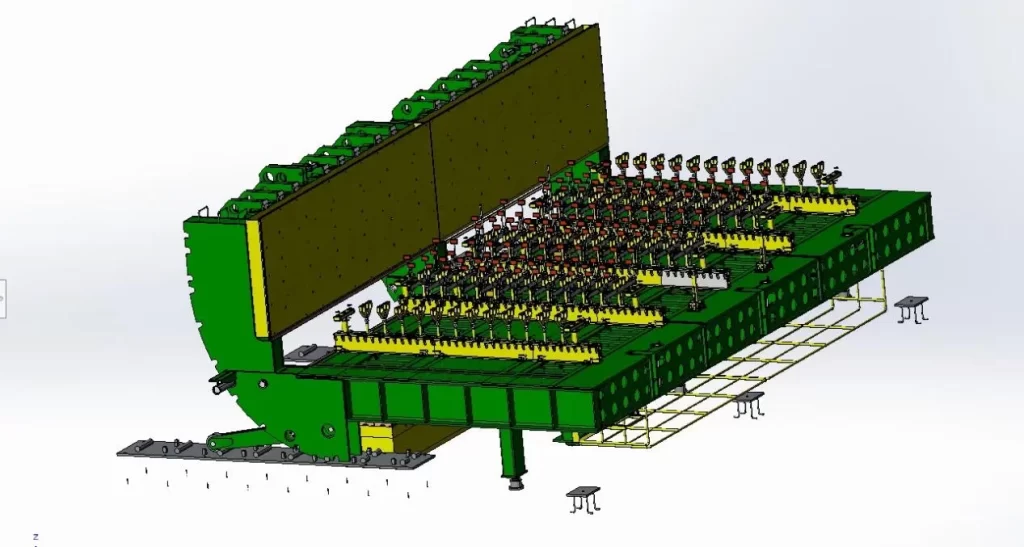

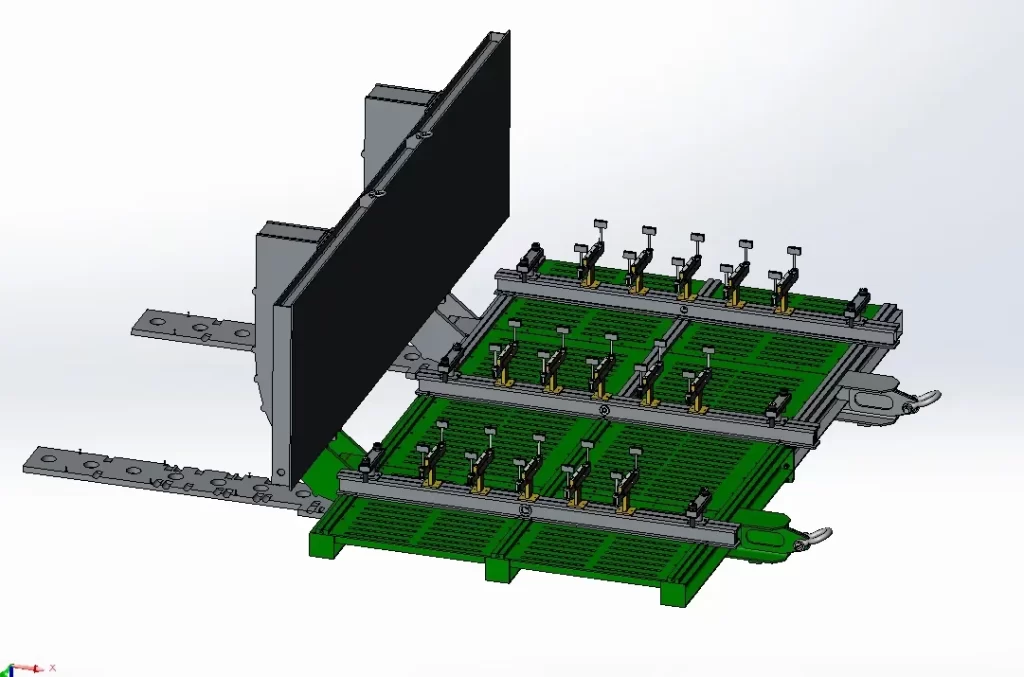

Sistema modular de volteo de núcleos de transformadores - Sin foso - Con grúa - Apilado y volteo integrados

Visión general

Este análisis de caso presenta una sistema modular de torneado de machos Concebido para apilar y girar núcleos de hierro de transformadores grandes y medianos.

Con una configuración de bloques y de giro mecánico, el sistema se adapta a diversos tamaños de ventana de núcleo, requiere sin cimentación en foso ni alimentación externay mejora significativamente la economía y la seguridad operativas.

Parámetros básicos

| Parámetro | Especificación |

|---|---|

| Tamaño de la ventana central | Personalizable (compatibilidad modular) |

| Capacidad de carga | Configurable (admite núcleos grandes/medianos) |

| Planitud de la superficie de la mesa | < 3 mm (durante todo el proceso de torneado) |

| Error de alineación vertical | < 2 mm (antes y después del torneado) |

| Fuente de energía | Grúa de taller (sin energía externa) |

| Estructura Material | Acero laminado en caliente / acero con bajo contenido en carbono |

| Dispositivo de seguridad | Patas antivuelco automáticas |

Cómo funciona

El sistema utiliza un estructura modular que pueden montarse de forma flexible para adaptarse a distintos tamaños de ventanas.

El proceso de giro es accionado por la grúa del taller, que acciona el varillaje mecánico para lograr un suave Rotación de 90 del núcleo.

Patas abatibles se despliegan automáticamente tras la rotación para evitar el vuelco.

La superficie de la mesa está mecanizada y envejecida para garantizar una gran planitud, con una deformación total limitada a menos de 3 mm.

Los retos

- Adaptación del tamaño: Los equipos fijos tradicionales no podían adaptarse a los distintos tamaños de las ventanas del núcleo.

- Alto coste de la obra civil: Los fosos y cimientos dedicados ocuparon espacio y aumentaron la inversión.

- Dependencia energética: Los sistemas de giro hidráulicos/eléctricos requerían energía externa, lo que aumentaba los costes operativos.

- Riesgos para la seguridad: Los núcleos eran propensos a deformarse o volcarse durante el torneado, lo que ponía en peligro la calidad del producto y la seguridad del personal.

Soluciones

- Control de máxima precisión: Un servosistema síncrono multieje garantiza una precisión de posicionamiento de ±0,5 mm.

- Seguridad integral: Los sistemas de seguridad redundantes dobles, la protección contra caídas y los puntos de conexión de seguridad integrados crean múltiples capas de seguridad.

- Alta personalización: El diseño admite varias configuraciones, incluidas plataformas de tijera tipo U, para adaptarse a distintos modelos de avión.

- Materiales de grado aeroespacial: La construcción utiliza aluminio aeroespacial y acero inoxidable para lograr una combinación óptima de propiedades ligeras y durabilidad.

- Sistema de control inteligente: Una interfaz fácil de usar agiliza las operaciones y mejora la eficacia del flujo de trabajo.

- Resiliencia medioambiental: Una amplia gama de temperaturas de funcionamiento garantiza el rendimiento en diversos entornos aeroespaciales.