25.6.2025 / Lectura en 6 minutos

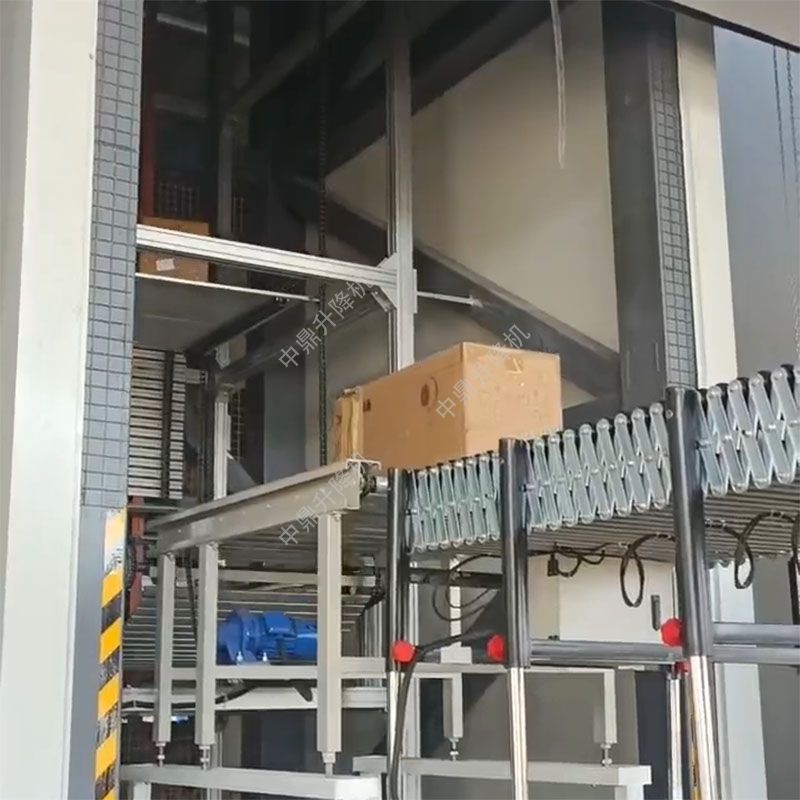

Elevador alternativo galvanizado de 0,8x1m | Transferencia vertical de alta eficiencia de 6m Elevador alternativo galvanizado | Transferencia vertical de alta eficiencia de 6m

Resumen del proyecto

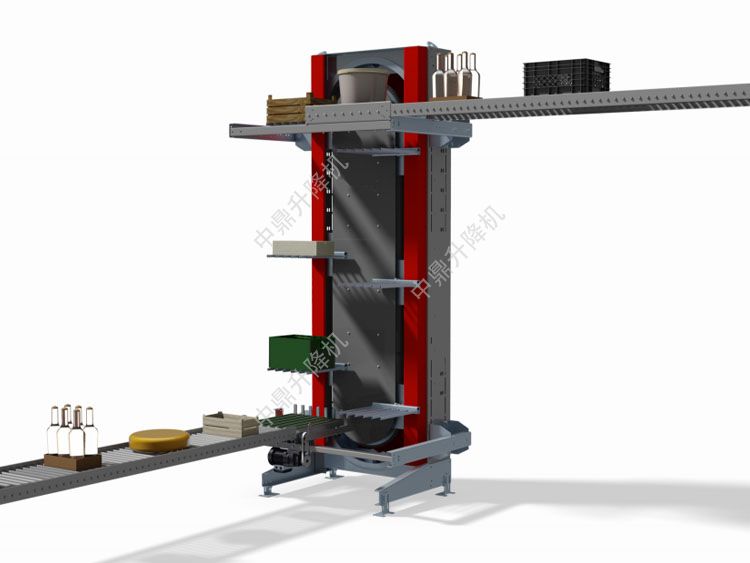

Este proyecto abordaba la necesidad de una transferencia de material automatizada, eficiente y fiable entre distintos niveles de la planta de producción o estaciones de trabajo a distintas alturas.

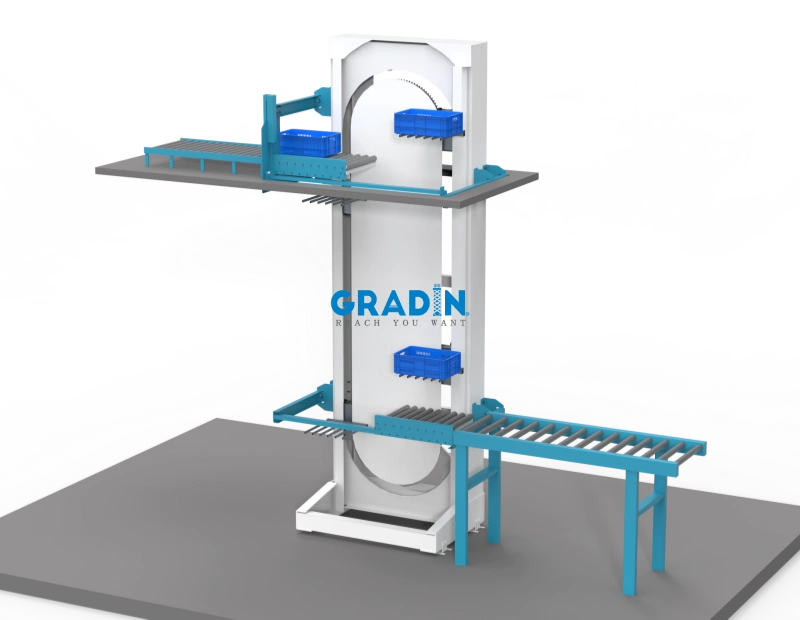

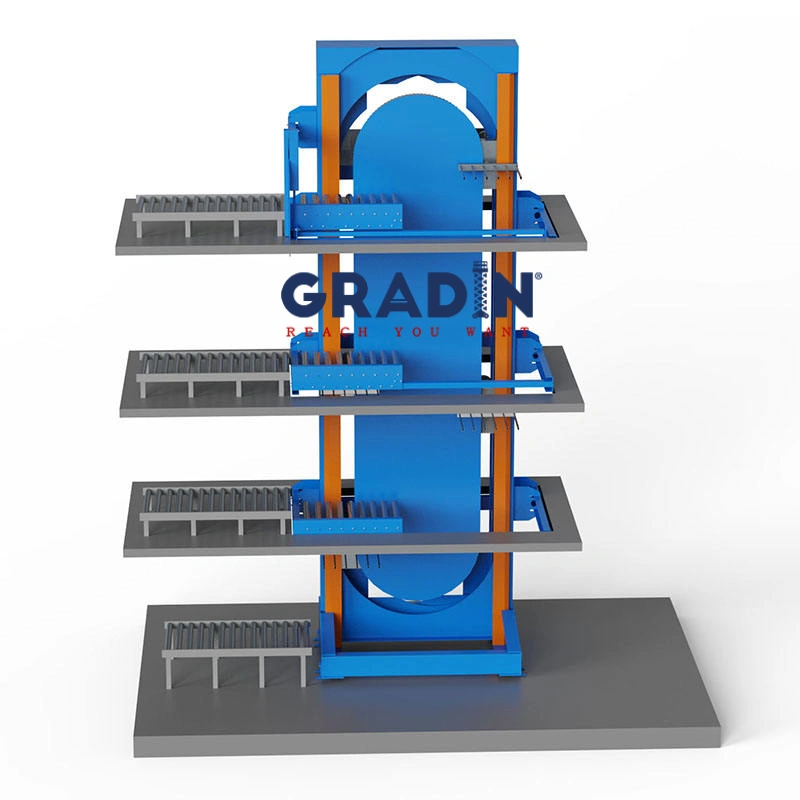

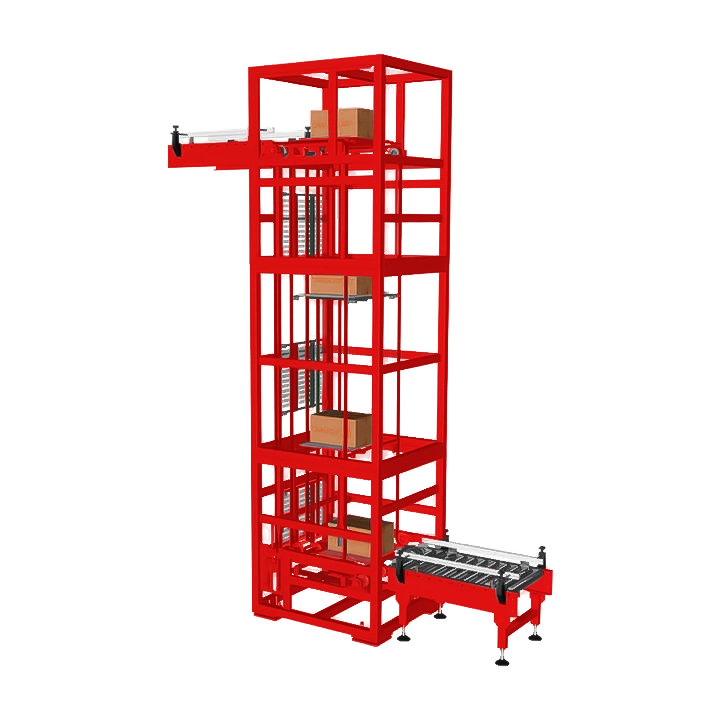

El equipo principal es un elevador alternativo con un tamaño de plataforma de 800 mm (ancho) x 1.000 mm (profundidad) y una altura máxima de elevación de 6 metros. El elevador cuenta con un tratamiento galvanizado que proporciona una excelente resistencia al óxido y la corrosión, especialmente adecuado para entornos industriales.

Su función crítica es lograr un traspaso de material preciso y fluido con transportadores de rodillos al mismo nivel o al nivel de destino, lo que permite un flujo de material continuo y automatizado. Esto elimina los cuellos de botella de la manipulación manual y mejora la eficiencia de la producción y la automatización de la logística.

Parámetros básicos

| Parámetro | Valor / Descripción | Notas |

|---|---|---|

| Tipo de equipo | Elevador alternativo | Doble/cuatro postes, la plataforma se desplaza verticalmente |

| Tamaño de la plataforma (ancho x fondo) | 800 mm x 1000 mm | Superficie de carga útil |

| Max. Altura de elevación | 6000 mm (6 metros) | Viaje del punto más bajo al más alto |

| Método de manipulación de cargas | Plataforma de carga | Material colocado directamente sobre plataforma o palé |

| Dispositivo de integración | Transportador de rodillos | Requiere coincidencia de altura y posición |

| Velocidad de funcionamiento | Personalizable (por ejemplo, 0,1 - 0,3 m/s) | Ajustado en función de los requisitos de tiempo de ciclo |

| Precisión de posicionamiento | ±3 mm (típico) | Fundamental para una interfaz de transporte fluida |

| Capacidad de carga nominal | Personalizable (por ejemplo, 150 - 300 kg) | Diseñado en función del peso del material |

| Material del bastidor principal | Acero al carbono de alta calidad + tratamiento galvanizado | Inoxidable, resistente a la corrosión, duradero |

| Material de la plataforma | Placa de acero galvanizado / Placa antideslizante | Robusto y resistente al desgaste |

| Sistema de accionamiento | Accionamiento por motor (cadena / cremallera / correa dentada) | Suave, fiable |

| Sistema de control | Control PLC, accionamiento de frecuencia variable (VFD) | Integrado en el control de la línea de producción |

| Características de seguridad | Cortinas ópticas de seguridad, Parada de emergencia, Dispositivo anticaídas, Protección | Cumple las normas de seguridad (por ejemplo, CE) |

El desafío

- Integración precisa: La plataforma elevadora debe alcanzar una alineación de altura y una posición horizontal exactas (±3 mm) con el transportador de rodillos en cualquier punto de parada dentro de su recorrido de 6 metros, especialmente en la altura de entrega. Cualquier desviación entraña el riesgo de que el material se atasque, se caiga o se dañe el transportador.

- Altura significativa y estabilidad: La altura de 6 metros requiere una rigidez estructural y una estabilidad excepcionales durante todo el funcionamiento, sobre todo en las posiciones superior e inferior, para evitar balanceos que podrían comprometer la precisión de la integración y la seguridad operativa.

- Eficiencia del ciclo: La naturaleza "reciprocante" requiere que el elevador regrese rápida y suavemente a la posición de origen o de siguiente demanda tras completar un ciclo de transferencia para cumplir los tiempos de ciclo de la línea de producción continua. Optimizar la ruta del ciclo y la lógica de control era clave.

- Idoneidad medioambiental: Los entornos industriales suelen presentar polvo, humedad o elementos corrosivos leves, lo que exige una gran durabilidad y protección de los equipos.

- Cumplimiento de las normas de seguridad: En las zonas de desplazamiento vertical y de transferencia horizontal eran imprescindibles amplias medidas de seguridad (cortinas de luz, protecciones, dispositivos anticaídas) para proteger al personal y los equipos.

- Interfaz de señales: La comunicación fiable (presencia de material, solicitud de elevación, permiso de transferencia, estado, fallos) entre el elevador y los transportadores de rodillos aguas arriba/abajo era crucial para un flujo de material coordinado y sin colisiones.

Soluciones

- Sistema de guiado y accionamiento de precisión: Utilización de una estructura de mástil de alta rigidez (por ejemplo, tubo cuadrado o raíles guía de alta resistencia) con componentes de guiado de precisión (guías lineales o rodillos guía de alta resistencia) para garantizar un desplazamiento suave y sin vibraciones de la plataforma a lo largo de 6 metros. Utilización de servomotores de alta precisión o sistemas VFD de retroalimentación por codificador para el control de posición en bucle cerrado, garantizando la precisión de posicionamiento de ±3 mm requerida.

- Diseño de interfaz ajustable: Incorporaba carriles guía ajustables en altura o placas de transición en los bordes de la plataforma elevadora para garantizar una alineación horizontal y en altura suave con el transportador de rodillos. La interfaz del transportador disponía de los correspondientes soportes ajustables.

- Lógica de control de ciclo optimizada: El sistema de control PLC planificaba de forma inteligente las trayectorias de desplazamiento óptimas (por ejemplo, la llamada más próxima, el orden secuencial) en función de las señales de demanda (de distintos niveles o equipos anteriores), optimizando los perfiles de aceleración/desaceleración para conseguir ciclos rápidos y suaves y maximizar la utilización de los equipos.

- Galvanizado Tratamiento anticorrosión: Los componentes metálicos clave (bastidor principal, plataforma) se sometieron a galvanizado en caliente o electrogalvanizado, lo que mejoró significativamente la resistencia a la corrosión, la resistencia al desgaste y la vida útil en entornos industriales.

- Sistema de seguridad multicapa: Se instalaron cortinas ópticas de seguridad integrales (puntos de acceso, periferia de la plataforma), paradas de emergencia, dispositivos mecánicos de detención de caídas (frenos de seguridad), protección contra sobrecarga de la plataforma, interruptores de fin de carrera superior/inferior y las protecciones de seguridad necesarias. Todas las señales de seguridad se integraron en el circuito de seguridad del PLC.

- Interfaz de comunicación normalizada: Emplea Ethernet industrial (por ejemplo, PROFINET, EtherNet/IP) o señales de E/S estándar (24 VCC) para una comunicación fiable con los sistemas PLC/MES de los transportadores de rodillos, facilitando el intercambio de señales de presencia de material, solicitudes de elevación, estado y averías.

Ventajas

- Automatización de alta eficiencia: Permite la transferencia vertical continua y totalmente automatizada de materiales a través de una diferencia de altura de 6 metros, lo que reduce significativamente la manipulación manual y aumenta la velocidad de producción y logística.

- Utilización optimizada del espacio: La transferencia vertical aprovecha la altura del edificio, resolviendo las limitaciones de espacio horizontal.

- Integración precisa y fiable: El posicionamiento de alta precisión combinado con interfaces ajustables garantiza un traspaso de material a los transportadores de rodillos fluido, fiable y sin interrupciones, lo que minimiza los atascos y los tiempos de inactividad.

- Durabilidad excepcional: El galvanizado proporciona una protección superior contra el óxido y la corrosión, prolongando la vida útil de los equipos en entornos industriales difíciles y reduciendo los costes de mantenimiento.

- Flexibilidad y eficiencia recíprocas: El movimiento bidireccional de la plataforma permite responder rápidamente a las demandas de material en todos los niveles, ofreciendo una gran eficacia de ciclo y adaptabilidad.

- Funcionamiento suave y seguro: El guiado y los accionamientos de precisión garantizan un movimiento estable y silencioso. Las completas medidas de seguridad multicapa proporcionan la máxima protección del personal y los equipos, cumpliendo la normativa de seguridad.

- Fácil integración: Las interfaces mecánicas y eléctricas normalizadas facilitan una integración perfecta con las líneas de transportadores de rodillos existentes o nuevas y otros equipos de automatización.

- Reducción de los costes operativos: La automatización sustituye al trabajo manual, lo que reduce los costes de personal. La alta eficiencia aumenta el rendimiento. La mayor durabilidad reduce la frecuencia de mantenimiento y sustitución.