28.4.2025 / 4 minutos de lectura

Sistema de transporte inteligente para nuevos materiales energéticos: Innovación colaborativa de elevadores alternativos y transportadores de cadena de placas

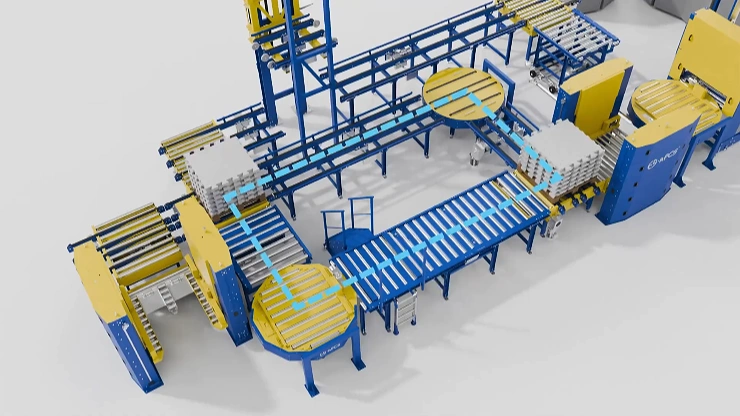

Resumen del proyecto

Este elevador alternativo está diseñado específicamente para el transporte sellado de materiales de electrodos positivos y negativos para baterías de nuevas energías (como óxido de litio y cobalto, grafito, etc.), al servicio de las líneas de producción y la logística de almacenamiento de las empresas de nuevas energías. El equipo consigue el acoplamiento automatizado de palés mediante un sistema transportador de cadena de placas de alta precisión, soportando el transporte vertical a través de varios pisos (3 capas con 3 estaciones).

Tiene una capacidad de carga máxima de 1.500 kg, una altura de elevación de hasta 16,5 metros y una velocidad de funcionamiento de 40 m/min. Su estructura totalmente sellada, sus materiales resistentes a la corrosión y su sistema de control inteligente cumplen los requisitos de prevención de la contaminación, protección contra explosiones y transferencia eficiente de materiales de nueva energía. Además, integra mecanismos de protección de seguridad para garantizar la estabilidad y fiabilidad del transporte de materiales de alto valor.

Parámetros básicos -

| Categoría | Parámetros |

|---|---|

| Parámetros del dispositivo | |

| Carga nominal | 1500 kg |

| Velocidad de elevación | 40 m/min |

| Altura de elevación | 16,5 m (3 capas: 6,5 m/10 m/16,5 m) |

| Velocidad horizontal | 0~20 m/min (frecuencia variable) |

| Potencia del motor | 15 kW |

| Parámetros estructurales | |

| Tamaño de la instalación | A2700 × L2500 mm |

| Dimensiones de la carga | Ancho 1800 × Largo 1800 × Alto 2500 mm |

| Dimensiones de la paleta | Ancho1400 × Largo1400 × Alto2000 mm (palet incluido) |

| Método de acoplamiento | Transportador de rodillos externo (A1500 × L1600 mm) |

| Sistema de control | |

| Método de accionamiento | Motor de frecuencia variable + motor principal de bajo consumo |

| Método de posicionamiento | Posicionamiento fotoeléctrico + detección por infrarrojos |

| Interfaz operativa | Control PLC + pantalla táctil |

| Mecanismos de seguridad | Abrazaderas de seguridad + varillaje limitador de velocidad, amortiguador de poliuretano, interruptores de fin de carrera dobles, dispositivo de parada de emergencia |

El desafío

Adaptación a entornos hostiles: Los materiales de los electrodos positivo y negativo son corrosivos, por lo que los equipos deben ser resistentes a la oxidación, herméticos y capaces de soportar entornos polvorientos.

Requisitos de acoplamiento de alta precisión: Las paletas deben conectarse perfectamente con el transportador de cadena de placas, con un error de posicionamiento de ≤2 mm para evitar el vuelco del material.

Seguridad y prevención de explosiones: Los materiales como el óxido de litio y cobalto son inflamables, por lo que los equipos deben diseñarse con características antiestáticas y a prueba de explosiones.

Coordinación de varias plantas: El transporte a través de tres plantas requiere una coordinación sincronizada de los ritmos de elevación vertical y transporte horizontal.

Cuello de botella de la eficiencia: La manipulación manual tradicional no puede satisfacer el ritmo de la línea de producción automatizada de más de 30 palés por hora.

Soluciones

Diseño de sellado resistente a la corrosión: El compartimento de carga y los rodillos son de acero inoxidable 304 con revestimiento de poliuretano, y las tiras de sellado bloquean el polvo, por lo que es adecuado para entornos corrosivos.

Sistema de posicionamiento de precisión: Los sensores fotoeléctricos combinados con el control de bucle cerrado PLC garantizan que la precisión de acoplamiento entre las paletas y la línea de transporte alcance ±1 mm.

Protección de seguridad inherente: Los motores antideflagrantes, los rodillos disipadores de estática conectados a tierra y los compartimentos de carga llenos de gas inerte eliminan los riesgos de explosión.

Lógica de despacho inteligente: La coordinación de frecuencia variable a través de tres capas y tres estaciones, vinculada a la línea de producción mediante un sistema WCS, permite la asignación dinámica de prioridad a los palés.

Integración eficiente de la automatización: El transportador de rodillos carga y descarga automáticamente la carga, con elevación a alta velocidad a 40 m/min, soportando un funcionamiento continuo durante 24 horas.

Ventajas

Transporte con contaminación cero: Compartimento de carga totalmente sellado con diseño de presión positiva limpia que garantiza la pureza del material.

Alta eficacia: La velocidad de 40 m/min con acoplamiento automático aumenta la eficiencia en 300% en comparación con la manipulación manual.

Vida útil prolongada: Los raíles guía de alta resistencia con una estructura resistente a la corrosión durante 15 años reducen los costes de mantenimiento en 40%.

Cumplimiento de las normas de seguridad: Certificado según las normas industriales GB/T 27546-2011, compatible con doble protección para parada de emergencia y sobrecarga.

Expansión flexible: Compatible con la integración de sistemas AGV y MES, para adaptarse a futuras necesidades de ampliación de la capacidad.

Galería